Что такое рафинирование меди

В черновой меди, выплавленной из первичного или вторичного сырья, 0,6—4% примесей, главные из которых железо, сера, никель, висмут, мышьяк, сурьма, золото, серебро, селен, теллур и кислород.

Многие из этих элементов ухудшают механические свойства металла, особенно его пластичность, и все, исключая серебро, снижают электропроводность.

В черновой меди содержится, например, 400 г/т золота и 1000 г/т серебра.

Благородные металлы, а также селен и теллур представляют значительную ценность, их необходимо извлечь при рафинировании в богатые отходы.

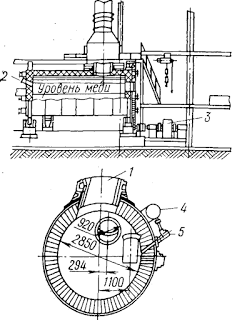

Рис. 1. Печь для огневого рафинирования меди: 1 — газоход; 2 — лещадь; 3 — ось выпускной щели; 4 — рабочие окна; 5 —дверцы рабочих окон; 6 — свод; 7 — окна для горелок или форсунок.

По ГОСТ 859— 66 предусмотрено 10 марок меди, допустимое содержание суммы примесей в них от 0,01 до 1%.

Известны два способа рафинирования меди:

1. Огневой.

2. Электролитический.

Первым можно получить металл чистотой 99,5—99,7%, но не удается извлечь благородные металлы.

Электролиз, который сложнее и дороже, дает медь высших марок и позволяет выделить ценные элементы в отдельный богатый продукт, который окупает сравнительно большие расходы на передел.

Качество рафинированной меди выше, а затраты на ее очистку меньше, если металл предварительно очистить огневым способом.

В современной практике электролитическому рафинированию обычно предшествует огневое.

Интересный факт о меди: латинское название меди Cuprum произошло от названия острова Кипр, где уже в III тысячелетии до н. э. существовали медные рудники и производилась выплавка меди.

Огневое рафинирование меди

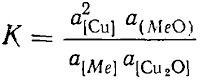

Медь рафинируют в стационарных отражательных печах (рис. 1) или в поворотных — цилиндрических, похожих на конверторы (рис. 2).

Ванна стационарных печей вмещает до 400 т, а поворотных — до 260.

Рафинировочные печи обогревают мазутом, естественным газом или угольной пылью.

Необходимое требование к топливу — малое содержание в нем серы: SО2 топочных газов загрязняет медь серой, как это следует из равновесия реакции.

Ванну печи выкладывают из динасового или периклазошпинелидного кирпича. Стены и подвесной либо распорно-подвесной свод набирают из магнезитового или магнезито-хромитового кирпича.

В стенах, облицованных снаружи чугунными плитами, устраивают рабочие окна с поднимающимися заслонками.

Отопление больших печей часто автоматизировано: топливо и воздух подают в заданном соотношении.

Медь загружают механической лопатой, установленной на тележке шаржирного крана (рис. 3), которая захватывает до 3,5 штыков.

Жидкую медь заливают ковшами спомощью крана или миксер-вагоном.

Рафинирование меди слагается из следующих последовательных стадий: расплавление (10—12 ч), окисление примесей и съем шлака (3—4 ч), раскисление (3—4 ч) и разливка (5—6 ч).

Общая продолжительность передела при работе на твердой меди 24 ч, а на жидкой почти вдвое меньше.

Рис. 2. Поворотная печь для рафинирования меди: 1 — горелка; 2 — поворотный механизм 4 —воздушный коллектор; 5 —фурмы.

Примеси окисляют воздухом, который вдувают через погруженные в ванну футерованные железные трубки диаметром 20— 40 мм.

Скорость реакций пропорциональна концентрациям, поэтому преимущественно окисляется медь:

4Cu + О2 = 2Cu2О.

Cu2О, растворимая в жидком металле, быстро насыщает ванну.

При температуре 1150° С концентрация ее достигает 6% (по массе) и далее сохраняет постоянство.

Рис 3. Цех огневого рафинирования меди 1 — шаржирный кран; 2 — печь; 3 — разливочная машина; 4 — аноды; 5 — мостовые краны.

Интересный факт: примерное содержание меди в земной коре сравнительно невелико — 0,007%. Это в 1000 раз меньше, чем алюминия, в 600 раз меньше, чем железа.

Окисление двух валентных соединений

Окисление железа, цинка, марганца, никеля, свинца, или иного двухвалентного металла, можно описать общим уравнением:

Mе + Cu2О = MeO + 2Cu.

Окислы примесей нерастворимы в меди, они всплывают на ее поверхность и шлакуются кварцевым флюсом.

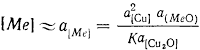

Реакции идут вправо до достижения равновесия. Пометив активности в металле квадратными, а в шлаке — круглыми скобками, получим

Остаточная равновесная концентрация каждой примеси приблизительно равна ее активности

При постоянной температуре активности меди и растворенной в ней Cu2О постоянны, их можно ввести в величину К, а последнюю определить из формулы (18).

Тогда равновесная концентрация для любой примеси Ме(II) будет:

a[Me] ≈ [Me] = a(MeO) exp ( ΔZ° : RT) ; ΔZ° = ΔZ° MeO — ΔZ°Cu2O

Из этого видно, что при постоянной температуре и насыщении растворенной закисью меди остаточная концентрация удаляемой примеси тем меньше, чем ниже активность ее в шлаке и больше сродство к кислороду, определяемое значение величины ΔZ0.

Для понижения [Me] необходимо чаще выпускать шлак, не допуская накопления в нем удаляемых элементов.

Очередность выгорания примесей зависит от их сродства к кислороду и содержания в меди: менее прочные окислы отдают кислород более прочным, например:

3FeO + 2Аl = Аl2O3 + 3Fe.

Казалось бы, очередность окисления должна соответствовать ряду, в котором сродство к кислороду последовательно снижается.

В действительности, все примеси выгорают одновременно, но с разными скоростями, зависящими от соотношения концентраций, способности шлаковаться, летучести, скорости реакций окисления и ряда других причин.

Интересный факт: медь встречается в природе, как в соединениях, так и в самородном виде.

Окисление сурьмы и мышьяка

Сурьма и мышьяк быстрее и полнее переходят в шлак, если добавлять соду, которая связывает эти элементы в прочные арсенаты и антимонаты.

Подобные соединения висмута менее стойки и в меди его остается относительно больше.

Сера, селен и теллур, вероятно, окисляются по реакциям, подобным реакции, которые в общем виде можно представить следующим образом, обозначив халькогениды буквой X:

2Cu2O + Cu2X ⇄ 6Cu + XO2

Запись константы равновесия здесь должна учитывать активности реагирующих веществ в расплаве меди:

По-прежнему, включая постоянные величины в К, получим

Остаточные активности (концентрации) в меди серы, селена и теллура экспоненциально зависят от ΔZ0T подсчет которого для условий передела затруднен отсутствием данных.

Сравнение стандартных величин при обычных температурах, приведенное в таблице, подтверждает результаты практики.

Показывающие, что селен удаляется труднее серы, но легче теллура; однако такое суждение можно считать лишь ориентировочным.

Прием удаления из металла растворенных газов и раскисления называют дразнением.

В ванну, очищенную от шлака, погружают сырое дерево (жерди или бревна), бурно выделяющие пары воды и газообразные углеводороды, которые перемешивают медь, способствуя удалению SO2 и других газов.

Интересный факт: медь является природным антибактериальным средством, влияет на распространение бактерий в воде и воздухе из систем, изготовленных из нее. Поэтому, латунные дверные ручки и поручни в общественных зданиях могут помочь свести к минимуму риск бактериальной передачи.

Таблица рафинирование меди

Сравнение величин ΔZ°298, кДж для реакции (100) при участии разных халькогенидов

| Соединение | Сера | Селен | Теллур |

| XO2 Сu 2 X |

—300,2 — 88,8 | — 132,3 — 68,2 |

—270,5 —309,8 |

| ΔZ°298 | +88,6 | +235,9 | +339,3 |

Раскисление меди

Раскисление необходимо для получения пластичного металла: содержание растворенной Cu2O в ванне к концу рафинирования может быть высоким.

Раскислителями служат продукты сухой перегонки того же дерева — углеводороды, например:

4Cu2O + СН4 = СO2 + 2Н2O + 8Сu.

При этом уменьшают избыток воздуха для сжигания топлива и продолжают дразнение.

Восстановление Cu2O до остаточных концентраций 0,3—0,5% достигается легко, его можно ускорить вдуванием в ванну мазута, угольной пыли или природного газа.

На некоторых заводах древесина полностью заменена паро-мазутной смесью либо природным газом, иногда конверсированным.

Рафинировочные шлаки, выход которых составляет 2—3% от количества меди, перед раскислением тщательно удаляют, в них обычно бывает 15—40% SiO2, 5—10% FeO в виде силикатов и ферритов.

А также окислы цинка, никеля и других примесей, меди же 35—45%; около 4/5 ее связано в закись, а остальная находится в виде неотстоявшихся капель металла.

Разлив рафинированной меди

Рафинированную медь выпускают через вертикальную щель в стенке печи; для этого постепенно сбивают порог из огнеупорной глины.

Металл отливают в аноды, предназначенные для электролиза. Применяемая для этого карусельная разливочная машина представляет собой горизонтальный круг, на котором установлены изложницы для анодов.

Он медленно вращается; чугунные или медные изложницы заполняются медью из ковша, установленного на козлах.

Наклоняясь, ковш заливает одну из них, после чего карусель автоматически поворачивается, подставляя под носок следующую.

За время движения по кругу металл затвердевает и охлаждается водой из брызгал.

Готовые аноды погружают для полного охлаждения в бассейн с водой, а затем отвозят на склад. Розлив автоматизирован.

Шлаки подвергают восстановительной плавке в небольших шахтных печах на черновую медь, а иногда перерабатывают в конверторах при продувке штейнов извлечение в анодную медь составляет 98—99%.

Расход условного топлива около 10—11% от меди; использование его иногда повышают установкой котлов-утилизаторов.

Поворотные печи пока менее распространены из-за сравнительной сложности устройства и большего расхода топлива.

Они удобны для установки в одном пролете с конверторами и дозированного разлива металла через горловину. В мировой практике пока более 60% меди рафинируют в стационарных печах.

Быстрые ответы?

Химически рафинированная медь – медь, восстановленная из водного раствора электролитическим способом. Обычно термин используется для химически рафинированной дразненной меди (tough pitch – продукт огневого рафинирования) и применяется для обозначения литых медных заготовок,

Огневое рафинирование меди — периодический процесс с продолжительностью цикла около 12—16 час. Каждый цикл слагается из следующих последовательно проводимых операций; расплавление, окисление примесей, удаление растворенных газов, раскисление меди и разливка.

Известны два способа рафинирования меди: огневой и электролитический.

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.