Электролитическое рафинирование алюминия

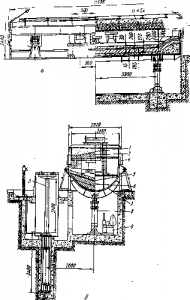

Рис. Электрическая печь сопротивления САН-15 для плавки алюминия и его сплавов

В качестве электролита обычно применяют смесь солей: 60% ВаСl2, 23% AlF3 и 12—17% NaF, плотность которой в условиях процесса составляет 2,7 г/см3 (плотность чистого алюминия в этих условиях равна 2,35 г/см3). На некоторых заводах в электролит добавляют до 4% NaCl для увеличения его электропроводности. Температура плавления такого электролита составляет 720—730° С. Иногда используют электролиты, в которых вместо ВаСl2вводят BaF2, но в уменьшенной пропорции.

Лучший утяжелитель для анодного сплава — медь; при содержании меди не менее 30% предупреждается всплывание анодного сплава со дна электролизера (плотность анодного сплава 3,0—3,5 г/см3).

Рафинирование алюминия трехслойным способом сходно с электролитическим рафинированием меди и отличается от него тем, что протекает не в водном растворе, а в расплавленных солях и не с твердыми, а с жидкими электродами. Перенос тока при электролитическом рафинировании алюминия сводится к образованию у анода ионов алюминия, которые, направляясь к катоду, выделяются в виде металлического алюминия. Суммарно процесс может быть выражен следующими двумя уравнениями: на аноде

[Alж] — 3е → Аl3+,

на катоде

Аl3+ + 3е → Аlж

Вол ее электроположительные примеси, чем алюминий, не могут перейти из анода в электролит, пока в анодном сплаве достаточно алюминия. Примеси более электроотрицательные, чем алюминий переходят из анода в электролит, но не могут выделиться на катоде до тех пор, пока концентрация ионов алюминия в электролите у катода не уменьшится. Это объясняется тем, что потенциал выделения этих примесей выше, чем у алюминия.

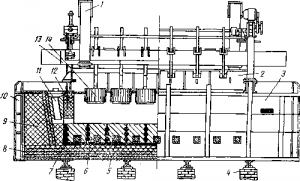

На рис. 2 показан электролизер для трехслойного рафинирования. В анодный сплав периодически через специальный «карман» добавляют черновой алюминий, а накапливающийся на катоде чистый алюминий вычерпывают из ванны. В анодном слое и электролите постепенно накапливаются примеси. Допустимое содержание железа в анодном сплаве—до 7%, кремния—до 8%.

При значительном повышении их концентрации возникает опасность загрязнения катодного алюминия. Во избежание этого анодный сплав и электролит периодически меняют.

Электролиз ведут при температуре 780—800° С. Высоту слоя анодного сплава в ванне поддерживают около 200—250 мм, а высоту электролита 120—150 мм. Рекомендуется всегда иметь на катоде слой металла толщиной не менее 100 мм. Во избежание окисления катодного металла его засыпают сверху тонким слоем порошкообразного электролита. Напряжение в ванне поддерживают в пределах 5,5—6 В. При этом может быть получен алюминий чистотой до 99,995%.

Электролитическое рафинирование обходится дорого и поэтому применяется в относительно небольших масштабах, так как при этом на 1 т металла дополнительно расходуется 17,5— 18,5 тыс. кВт электроэнергии.

Неоднократно делались попытки разработать другие методы рафинирования алюминия. Было предложено несколько способов

Рис. 2. Электролизер электролитического рафинирования алюминия

1-газоотсосный желоб; 2 ~ алюминиевая крышка: 3- кожух; 4 — кирпичный столб-5 — токоподводящая стальная шина; 6 — подина из угольных блоков 7-подушка из угольной массы; 8- термоизоляция; 9 — шамотный кирпич; 10 — кожух, 11- загрузочный карман; 12 — футеровка шахты магнезитовым кирпичом; 13 — шинопровод, 14 — графитированныи электрод

экстрагирования алюминия металлами, кипящими при низких температурах (цинком, магнием, ртутью). Наиболее приемлемым из них является магниевый способ, описанный ниже.

Статья на тему Электролитическое рафинирование алюминия

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.