Рафинирование цинка это процесс при котором его сплав с другими металлами очищается до высококачественного цинка (SHG), содержание которого по стандартам не должно иметь значение менее 99,995%.

Данная процедура обычно не применяется при электролитическом рафинировании цинка, но она становится необходимой при получении цинка пирометаллургическим путем, поскольку его первоначальное содержание чистоты составляет всего 98,5%.

Рафинирование цинка от примесей

В дистилляционном цинке независимо от способа его получения может быть до 3% свинца, 0,05—0,3% железа, до 0,5% кадмия, а также медь, мышьяк, сурьма и другие примеси.

Ликвацией цинк рафинируют от свинца и железа. Жидкий черновой металл медленно охлаждают в отражательных печах или стальных котлах, растворимость примесей понижается и они переходят в отдельные более или менее легко отделяемые фазы.

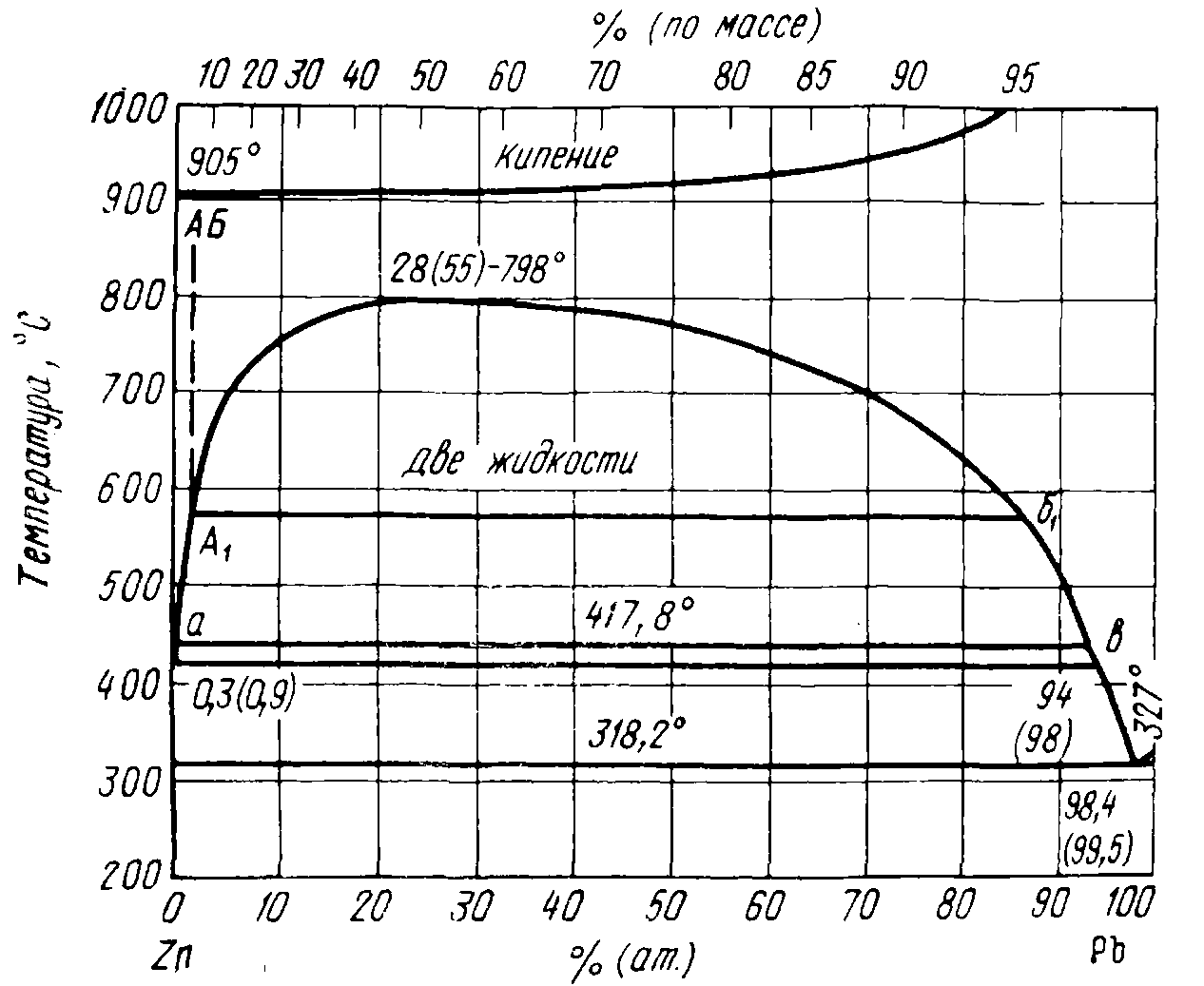

На диаграмме состояния системы Pb—Zn (рис.) видна область расслаивания взаимно насыщенных растворов. Минимальная растворимость свинца в жидком цинке 0,9% (417,8° С), а цинка в жидком свинце 0,5% (по массе) (327°С).

В условиях производства, чтобы избежать возможности местного переохлаждения, температуру удается снижать только до° С.

Приняв для примера состав исходного цинка соответствующим точке АБ (7% Pb) и охлаждая его, обнаружим первое появление свинцовой фазы около 580° С (A1).

Далее состав ее, как бы скользя по линии ликвидуса влево, будет обедняться свинцом и достигает точки а, а состав свинцового сплава, опускаясь по правой ветви той же кривой от точки Б1 достигнет в.

В итоге после достаточно полного осаждения капель свинцового сплава получим рафинированный цинк а (0,5% Pb) и свинцовый сплав — в (98% Pb).

Рис. Диаграмма состояния системы Zn—Pb

По диаграмме состояния системы Zn — Fe сплавы, содержание железа в которых менее 3%, при охлаждении до температуры 647° С начинают выделять кристаллы химического соединения FeZn7, они тяжелее цинка, но легче свинца и накапливаются на границе расслаивающихся расплавов.

Цинковый слой обедняется железом до нескольких сотых процента. Кадмий неограниченно смешивается с жидким цинком.

Ликвация цинка

Растворимость меди, сурьмы и мышьяка сравнительно невелика, однако эти примеси присутствуют в весьма малых количествах и при рафинировании практически не удаляются, а лишь частично переходят в свинцовую и железную фазы в виде интерметаллидов.

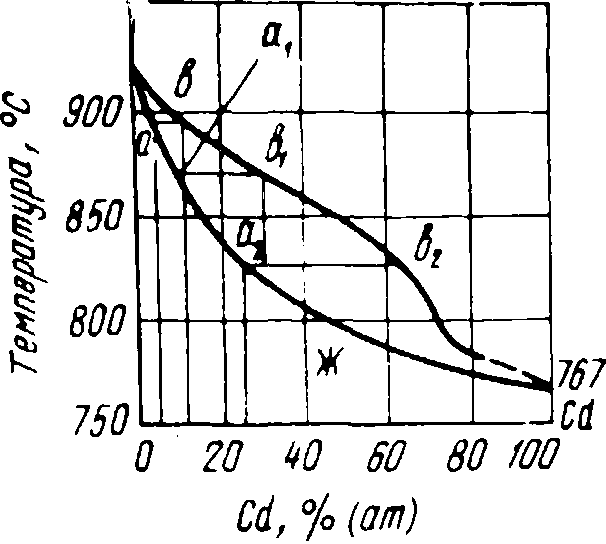

Рис.2. Диаграмма равновесия между жидкостью и парами в системе цинк — кадмий (по Д. М. Чижикову и Н. Н. Севрюкову)

Ликвацию проводят в отражательных печах емкостью до 150 т.

После при 430—450° С в течение 24-36 ч жидкий черновой цинк разделяется на три слоя:

- Нижний содержит до 95% свинца.

- Средний состоит из твердых кристаллов FeZn7.

- Верхний, пригоден для многих потребителей — в нем остается до 1 % свинца и 0,03—0,04% железа, что соответствует маркам Ц2 и ЦЗ ГОСТ 3640—65.

На поверхности ванны от окисления печными газами образуются порошкообразные съемы, возвращаемые на дистилляцию.

Черновой цинк периодически загружают в печь и сливают из нее верхний отстой. Отходы из нижних слоев ванны удаляют по мере накопления.

Свинцовый сплав пригоден для рафинирования свинца от благородных металлов, а железистый (твердый цинк) — возвращают на дистилляцию.

Ректификация цинка

Ректификация — способ рафинирования, которым те и другие примеси можно удалить значительно полнее, получить цинк чистотой 99,996% и кадмий в отдельном продукте (40% Cd).

Этот передел сравнительно дорог, а очень чистый цинк требуется в небольших количествах, поэтому ректификацию применяют редко.

Из различия температур кипения металлов видно, что при 1000° С, когда цинк интенсивно кипит, давление паров свинца не превышает 133,3 Н/м2, а — меди и железа — менее 133,3•10-4Н/м2.

Испарив из сплава цинк, можно отделить его от значительно менее летучих примесей железа и меди, но не от свинца и кадмия.

По закону Д. П. Коновалова, пары, получаемые при испарении раствора, всегда более богаты низкокипящим компонентом (НКК), в нашем случае — кадмием.

На диаграмме рис. 2 нижняя кривая выражает зависимость температуры кипения от состава сплава, а верхняя — соответствующий состав пара.

Если сплав а (около 5% Cd) кипит, пары его будут содержать 12% кадмия (точка b).

Охладив сплав b до 870° С, так, чтобы система оказалась в области двухфазного состояния, получим жидкость а1 с 10% кадмия и пары b1 и где его уже около 30%.

Последующее охлаждение паров b1 до 830° С дает жидкость a2 с 25% кадмия и новые пары b2, в которых 63% кадмия.

Действуя подобным образом, можно рядом испарений и конденсаций разделить сплав на чистые компоненты.

Ректификация объединяет все это в одном переделе и в одном аппарате — ректификационной колонне.

Оборудование для ректификации

Колонну составляют из карборундовых тарелок, каждая из которых имеет сливное отверстие с порогом, удерживающим ванну жидкости определенной высота; при сборке переливы располагают в шахматном порядке.

Тарелки с выпуклым днищем применяют для обогреваемой (исчерпывающей) части колонны, в них преобладающая масса жидкости прижата к внешней обогреваемой стенке. Другие — с плоским дном в верхней (укрепляющей) части.

Первые обогреваются извне пламенем генераторного газа, на каждой из них сплав кипит. Чем ниже он опускается, тем выше температура кипения: но мере испарения кадмия она возрастает.

Пары металлов, поднимающиеся навстречу потоку жидкости, частично конденсируются на тарелках укрепляющей части, а полученный конденсат, переполняя их, сливается вниз.

Рис. 3. Схема установки для ректификации цинка:

а — свинцовая колонна; б — кадмиевая колонна, составленная из плоских тарелок: 1 — испаритель с W-образными тарелками (а); 2 — необогреваемая часть из плоских тарелок (б); 3— конденсатор для паров цинка и кадмия; 4 — обогреваемая часть; 5 —дефлегматор; б — конденсатор паров, обогащенных кадмием.

Верхние тарелки нагреваются только за счет тепла конденсации; однако здесь жидкость также непрерывно кипит, по мере движения паров вверх содержание в них кадмия возрастает и температура кипения конденсата понижается.

Выбрав согласно расчету нужные количества тарелок, можно с требуемой полнотой разделить близко кипящие жидкости.

Одна из них (НКК) получается при конденсации паров, отходящих с верхней укрепляющей тарелки, а другая (ВКК) — стекает с нижней исчерпывающей.

Задача облегчается, если из раствора надо выделить только один компонент чистым, а другой — в виде обогащенной смеси.

Непрерывный поток (оборот) конденсата, стекающий внутри колонны,— флегма — характеризуется массовой долей ее от исходного раствора — флегмовым числом.

Последнее зависит от числа тарелок в укрепляющей и исчерпывающей частях и температуры. С увеличением флегмового числа возрастает чистота НКК, а с уменьшением — ВКК.

Ректификацию цинка проводят непрерывно в двух последовательных колоннах— свинцовой и кадмиевой (рис. 3). Обе имеют по 25 тарелок в каждой из частей.

Флегмовое число в свинцовой колонне 0,1, температура исчерпывающей части около 1200, в конденсаторе ~900° С.

Выход нижнего продукта 25%, в нем до 10% свинца, железо, медь и другие примеси, а кадмия нет. Этот сплав рафинируют ликвацией, и верхний отстой возвращают в колонну.

Конденсат свинцовой колонны, не имеющий иных примесей, кроме кадмия, с температурой около 500° С поступает в кадмиевую колонну, где температура 1120—1140° С, а флегмовое число 0,25.

Отходящие пары конденсируются в виде сплава, губки и пыли при среднем содержании 40% кадмия. Нижний продукт кадмиевой колонны — рафинированный цинк — имеет чистоту 99,995%.

Производительность установки с тарелками 990X460X170 мм достигает 40 т чистого цинка в сутки, она состоит из двух свинцовых и одной кадмиевой колонны: пропускная способность последней вдвое больше.

Быстрые ответы?

В металлическом цинке присутствуют примеси других металлов таких как свинец, железо, медь и некоторые другие.

В рафинированном присутствие этих металлов свидина к минимуму, в результате чего повышается его качество.

Добывается из полиметаллических руд, содержащих 1–4% металла в виде сульфида, а также меди, свинца, золота, серебра, висмута и кадмия.

Руды обогащаются селективной флотацией и получаются цинковые концентраты (50–60% Zn).

Концентраты цинка обжигают в печах. Ликвацией цинк рафинируют от свинца, железа, кадмия и других плохих примесей.

Из полиметаллических руд, содержащих 1—4 % Zn в виде сульфида, а также Cu, Pb, Ag, Au, Cd, Bi.

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.