ПЕРЕРАБОТКА ОТХОДОВ ЦИНКА

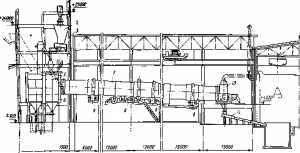

Вельцевание — восстановление и возгонку металлов или их соединений из твердой лишь частично оплавленной шихты при температуре 1100—1200° С проводят во вращающихся трубчатых печах (рис.).

Печное пространство представляет собой трубу (барабан) длиной до 95 м и диаметром до 4,5 м. Стальную, клепаную или сваренную трубу футеруют огнеупорным кирпичом и устанавливают на роликах с наклоном 3 — 5 град к горизонтали. Концами она входит в загрузочную (верхнюю) и разгрузочную (нижнюю) камеры, также футерованные и служащие соответственно газоотводом и топкой.

Рис. Трубчатая печь для вальцевания:

1 — тоанспортер; 2—бункер; 3 —питатель; 4 — газоход, отводящий газы и возгоны; 5 — загрузочная течка; 6 — верхняя ( грузочная) головка печи; 7 —барабан; 8 — привод; 9 —опоры; 10 — нижняя (разгрузочная) головка; 11— желоб для гранулярования клинкера

Шихта состоит из сухого кека (1—8 мм) и 45% угля или кокса (1—20 мм). Поступая в печь из бункера по загрузочной течке, она переваливается и пересыпается в трубе, вращаемой со скоростью 1 об/мин, и продвигается к разгрузочной камере. Температура при этом постепенно повышается до 1200° С от горения летучих угля, углерода кокса, экзотермических реакций и дополнительного сжигания мазута или газа.

Шихта не плавится даже при 1200° С в конце второй трети пути. Этому препятствует избыток угля, но перед разгрузкой значительная доля его выгорает и в грануляционный желоб попадает полужидкая масса, тотчас разбиваемая струей воды на мелкие зерна клинкера.

В начале движения шихта пронизана газами, содержащими кислород, и сульфиды в ней окисляются. По мере повышения температуры начинается выделение из угля летучих веществ и горение углерода. В пространствах между зернами сыпучего материала возникает все более восстановительная среда, близкая к равновесной. Окислы восстанавливаются до металлов, а сульфаты до сульфидов. Цинк и кадмий, а также сульфид и окись свинца имеют высокие давления паров. Испаряясь из шихты, они попадают в поток газов, содержащих кислород, окисляются и уносятся в виде тонких частиц окислов, оседающих в пылеуловителях.

Сульфиды сплавляются между собой; однако капли их, разобщенные избытком углерода, трудно сливаются, также затруднено и плавление силикатов. Полурасплавленная шихта остается многофазной и сыпучей. В хвостовой части печи железо частично восстанавливается до металла и вытесняет цинк из сульфида и силикатов, например

Zn2SiO4 + 2Fe = Fe2SiО4 + 2Zn.

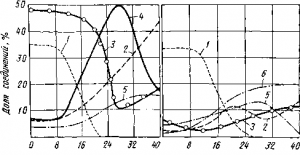

На рис. 2,а показано изменение состава шихты по ходу ее продвижения в печи длиной 40 м. Сульфат цинка, равномерно распределенный по поверхности зерен кека, сначала восстанавливается до ZnS, а затем окисляется высшим окислом железа; FeO разлагает ферриты, переводя их во все более сложные шпинели (в скобках приведены величины — ΔZ0298 кДж/моль) [1]:

ZnFe2О4 (1078,5); Zn0,7Fe2,3О4 (1048); Zn0,5Fe2,5О4 (1040);

Zn0,3Fe2,7O4 (1013,6); Zn0,1Fe2,9О4 (1009,4).

Рис. 86 подтверждает, что разложение ферритов предшествует восстановлению из них цинка:

ZnFe2О4 + СО 4 ZnO + 2FeO + СО2,

ZnFe2О4 + (1 — п) FeO = (1 — п) ZnO + Znn Fe(3—n) О4

Рис. 2. Распределение цинка (а) и свинца (б) между разными составляющими шихты в ходе вальцевания (по Г. А. Комлеву):

1 — сульфат; 2 — сульфид; 3 — феррит; 4 — окись; 5 — силикат; 6 — металл

Аналогичный график для свинца (см. рис. 2,6) показывает,

что сульфат его восстанавливается сначала преимущественно окисью углерода до сульфида, а затем до металла по реакции:

PbSО4 + 4СО = PbS + 4СО2,

PbS + 2PbO = 3Pb + 2SО2

При более высоких температурах в конце печи, где среда более восстановительная, реакция имеет большую скорость и PbS накапливается в клинкере.

Возгоны улавливают в рукавных фильтрах. Газы вельц-печей направляют в осадительную камеру, откуда пыль возвращают в шихту. Затем после охлаждения в воздушном холодильнике — кулере возгоны улавливают рукавными фильтрами. Полнота очистки достигает 99% при остаточном содержании твердого в газах, выбрасываемых в атмосферу, не более 0,1 г/м3.

Переработка возгонов возможна разными способами и зависит от их состава. Помимо окиси цинка, составляющей основную массу, в возгонах присутствуют свинец (5%), медь (1%), кадмий (0,1%)-и таллий 10-2%); индия и галлия обычно бывает не более 10-4—10-3%. Цифры даны средние, они лишь характеризуют порядок величин.

Повторным вельцеванием с небольшой добавкой угля можно получить новый возгон, обогащенный свинцом, кадмием и рассеянными элементами. Из второго клинкера, в котором уже более 90% цинка, третьим вельцеванием с большой добавкой угля получают в возгоне окись, пригодную после небольшой доработки для изготовления цинковых белил, а в остатке остается медь. Фракционная разгонка сложна, хотя вырабатываемые таким образом белила иногда дешевле получаемых сжиганием паров металла.

Гидрометаллургическим способом возгоны перерабатывают но схеме, сходной с производством цинка, только исключается ненужный здесь обжиг. При выщелачивании получают свинцовый кек [до 30% Pb(PbSО4)], он поступает в производство свинца. Основную часть меди удаляют в виде медно-хлорного кека (30% Сu). Сравнительно небольшие количества железного кека концентрируют основную массу индия. Растворы (130 г/л Zn и 0,8 г/л Cd) смешивают с цинковыми и после обычной очистки направляют на электролиз.

Растворы, полученные из возгонов, часто предпочитают перерабатывать в отдельной ветви, избегая загрязнения цинкового электролита хлором и фтором.

Клинкер первичного вельцевания кеков крупностью 1—20 мм, в котором содержится до 6% меди, 1,5% свинца, 20% железа, золото, серебро и избыток кокса, обогащают флотацией, а также с применением магнитной сепарации, получая угольный концентрат (90% С) и медный (10% Сu), содержащий благородные металлы.

Гидрометаллургическая переработка кеков уже применяется на нескольких заводах на основе образования ярозитов — солей состава Me(I)Fe3(SО4)2(OH)6, где Ме(I) это К+, NH+4 и Na+, преимущественно К+. При рН=1,5 ярозиты менее растворимы, чем ферриты, и хорошо фильтруются.

Цинковый кек выщелачивают при температуре 95° С серной кислотой, а затем нейтрализуют избыток ее огарком до рН=1,5. В осадке остается основная масса железа, свинца, золота, серебра, часть меди и кадмия, но мало цинка. Цинк переходит в растворы более чем на 90%, а общее извлечение его из огарка повышается с 85—93 до 96—98%.

Выход цинкового кека составляет от четверти до половины массы переработанного концентрата, в нем остается 10— 12% от всего цинка при содержании 19 — 24%; преимущественно в виде ферритов, сульфида и неотмытого сульфата.

Извлечение цинка из концентратов гидрометал способом достигает 93,5—95% при чистоте металла не ниже 99,95% (марка Ц1 ГОСТ 3640—65). Наряду с этим пирометаллургически без применения ректификации получают металл (марка Ц2) с извлечением 94%.

Ректификация позволяет выдавать цинк, который чище электролитного, и извлечь кадмий в отдельный более богатый продукт; однако прямой выход металла из концентрата только 0,94-0,94=0,88 (88%). Надо заметить, что очень чистый цинк (99,996%) пользуется ограниченным спросом.Сравнивая энергетические затраты на 1 т гидрометаллургического и дистилляционного цинка, следует сопоставить необходимость расходования на первый 3900 кВт-ч электроэнергии, которая в пересчете эквивалентна 0,42 т условного топлива. На получение дистилляционного цинка минимально расходуется 1,5 т топлива.

Статья на тему Переработка отходов цинка

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.