Дистилляция цинка в вертикальных ретортах

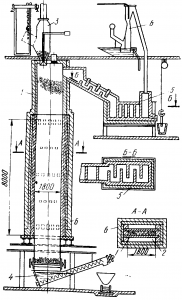

Шихту, брикетированную для большей теплопроводности и газопроводности сыпи, загружают сверху в герметичную воронку, а снизу через водяной затвор непрерывно выгружают рай-мовку.

Поперечное сечение шахты не больше 2,5X0,3 м.

Рис. Вертикальная реторта для непрерывной дистилляции цинка:

1 — карборундовая реторта; 2 — камера сгорания газа; 3 — загрузочное устройство; 4 — водяной затвор для выгрузки раймовки; 5 — конденсатор; 6 — пылеуловитель

Ширину его нельзя увеличить из-за трудности прогрева шихты, а длину — вследствие неравномерности опускания сыпи и малой прочности стенок. Максимальная суточная производительность при этом достигает 5 т цинка.

Шихту составляют из обожженного агломерата крупностью менее 1 мм, коксующегося угля, мелкого кокса с небольшой добавкой глины и сульфитцеллюлозного щелока. После тщательного перемешивания ее брикетируют на валковых прессах. Брикеты прогревают до 800° С для упрочнения за счет коксования угля в особых камерах отходящими газами от обогрева реторт и загружают горячими.

Раймовку (3—4% Zn) выгружают шнеком через водяной затвор: нижний конец реторты заканчивается стальным коробом, погруженным краями в тарель с водой. Пары цинка, смешанные с СО и СО2, поступают в конденсатор.

Конденсация паров цинка с большим выходом его в виде металла и получением малого количества пыли была разработана применительно к вертикальным ретортам.

Точка росы — температура, необходимая для появления первых капель жидкой фазы, зависит от парциального давления паров металла, которое по реакции равно половине атмосферного (~ 50,65 кН/м2), а в действительности, из-за разбавления другими газами достигает только 300—350 торр. Зависимость давления насыщенного пара от температуры позволяет предположить точку росы для цинка близ 800—850° С, однако в действительности она выше вследствие пересыщения, связанного с трудностью образования первых центров конденсации — зародышей новой жидкой фазы.

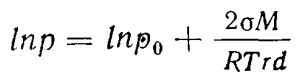

Из приведенного ниже уравнения Кельвина видно, что давление насыщенного пара над сферическими каплями металла с радиусом r выше, чем над плоской его поверхностью p0, когда r→∞

Полагая неизменными для данного момента поверхностное натяжение жидкого металла (σ), его температуру (Г, К), плотность (d), так же как молекулярную массу (М) и газовую постоянную (R), нетрудно убедиться в обратной зависимости давления насыщенного пара от радиуса капли:

Над плоской поверхностью металла при r→∞, р=р0, но с увеличением кривизны, при r→0 равновесное давление насыщенного пара (р) быстро растет. Чтобы возникли первые весьма мелкие зародыши жидкости, газы должны быть значительно переохлаждены, а для дальнейшего роста капель необходим постоянный отвод тепла конденсации.

В горизонтальной реторте скорость движения газов через конденсатор опережает отвод тепла. Мелкие капли жидкого цинка, попадая в холодную алонжу, тотчас затвердевают;

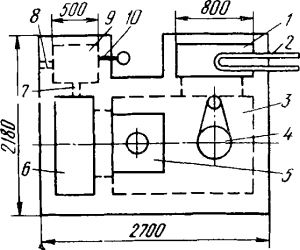

Рис. 2-3. Конденсатор для цинка с разбрызгивающим устройством:

1 — зумпф для охлаждения жидкого металла; 2 — водяной холодильник; 3 — камера конденсации; 4 — ротор, разбрызгивающий жидкий металл; 5 — газоход; 6 — зумпф для выпуска цинка; 7 — переточный канал; 8 — летка; 9 — копильник; 10 — газовая горелка

в этом еще одна причина большого выхода пусьеры и конденсаторной пыли, накапливающейся на поверхности жидкого цинка.

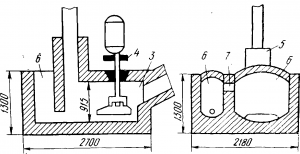

Для вертикальных реторт потребовались более крупные конденсаторы с большей поверхностью теплоотдачи, продолжительность пребывания в них газов увеличилась. Сначала в предназначенных для этого длинных призматических камерах устанавливали поперечные перегородки с отверстиями поочередно с разных сторон (рис.): путь газов сделали зигзагообразным и удлинили. Капли металла, ударяясь о преграды, теряли скорость и налипали либо скатывались в ванну. Конденсация улучшилась: для начала ее появилась готовая большая поверхность, хорошо охлаждаемая вследствие отвода тепла корпусом конденсатора. Выход жидкого металла увеличился, а пыли стало меньше.

Потом в конденсаторах начали устанавливать вращающиеся мешалки из графита, которые разбрызгивали цинк (рис. 2).

Мелкие витающие капли металла укрупнялись за счет конденсации паров, а падая в ванну, отдавали ей тепло. Копильник стали делать в виде сообщающихся сосудов, в один из которых погружали водяные холодильники. Распределение цинка между металлом и пылью еще улучшилось.

Технико-экономические показатели дистилляции цинка в вертикальных ретортах выше, чем в горизонтальных, вследствие возможности значительного укрупнения установок, механизации их обслуживания и лучших условий конденсации металла. Несмотря на это, вертикальные реторты не получили широкого распространения, в мировой практике в них теперь получают менее 10% всего цинка. Главные недостатки дистилляционного способа сохранились: малая производительность, богатые отходы, низкая чистота металла, который поэтому необходимо рафинировать, а кроме того, дороговизна карборунда.

Статья на тему Дистилляция цинка в вертикальных ретортах

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.