Устройство шахтной печи

ВЫПЛАВКА ШТЕЙНА ИЗ РУД

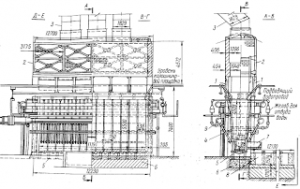

Рис. Шахтная печь для медной плавки: 1 — загрузочные окна; 2 — шатер; 3 — газоотводные трубы; 4 — Кессоны; 5 —колонны; 6 — фундамент; 7 — выпускной же лоб; 8 — передний горн;-,9 — крлйектор для подачи воздуха в фурмы

Устройство шахтной печи

Печь для плавки медных руд (рис.) представляет собой высокую шахту, заполненную смесью кусковой руды, флюсов и кокса. В нижнюю часть ее через фурмы вдувают воздух, необходимый для горения топлива и окисления сульфидов. Стены сделаны из кессонов — плоских железных коробок, сваренных из листов котельного железа, охлаждаемых проточной водой Огнеупором при этом служит слой проплавляемого материала настывающий на обращенной в печь поверхности кессонов -гарниссаж. Основание печи — прямоугольная чугунная плита укрепленная на стальных колоннах или домкратах, установленных на фундаменте. Кессонированная часть имеет в вертикальном сечении форму трапеции, обращенной меньшим основанием вниз. Торцовые кессоны стоят попарно, вертикально. Сечение печи в плане прямоугольное, на уровне фурм ширина его 1,4 м, длина 4—15 м; высота печи до 7 м.

Фурмы для вдувания воздуха укреплены на кессонах и соединены с воздухопроводом, воздух иногда обогащают кислородом и подогревают.

Шихту, состоящую из руды и флюса, а также кокс загружают сверху до уровня несколько ниже верхнего края кессонов отдельными порциями — колошами. Высокий столб шихты должен быть хорошо проницаем для газов, поэтому все материалы загружают крупными кусками (от 20 до 100 мм в поперечнике).

В шахтной печи главный источник тепла — горение пирита, содержащегося в медной руде. Но его не всегда достаточно для плавки, поэтому приходится добавлять немного кокса.

В присутствии кварца пирит сгорает по реакции:

2FeS2 + 5О2 + SiО2⇄Fe2SiО4 + 4SО2 • • • •

ΔH0298= — 1381 кДж.

От сгорания 1 кг пирита выделяется (1380 • 1000) : (2 • 120) =5754 кДж

1120 — молекулярная масса FeS2h что эквивалентно 0,20 кг кокса.

Надо оговориться, что пирит может до сгорания диссоциировать на FeS и S2, а часть FeO — окислиться до Fe3О4 и Fe2О3; однако для приближенной оценки теплотворности это можно опустить. Теоретически теплоты от сгорания пирита достаточно для плавления руды, если его больше 75% (по массе). Такие руды редки и дополнительным источником тепла служит кокс.

В фокусе горения в нижней части печи около фурм температура достигает 1400—1450° С, тепло передается газами, движущимися вверх по шахте.

Плавление начинается в слоях шихты, где температура около 1000—1100° С. Не сгоревшие сульфиды железа и меди начинают здесь вытапливаться из кусков руды, оставляя после себя пористый скелет из кварца, окислов железа, кальция, магния и алюминия. Наиболее легкоплавкие сплавы SiО2, СаО и FeO становятся жидкими при 1100° С. Стекая вниз, они постепенно растворяют в себе другие окислы пустой породы.

Пористая масса окислов, образовавшаяся после вытапливания легкоплавких составляющих, играет существенную роль в плавке. На ее поверхности расплавленный поток сульфидов встречается с горячими кислородсодержащими газами. Здесь интенсивно протекает главная реакция плавки:

2FeS + 3O2 + SiO2 = Fe2SiO4 + 2SO2; ΔH°298 = —966 кДж. (85)

Расплавленная смесь сульфидов и силикатов стекает вниз и непрерывно сливается в передний горн овальной формы, длинная ось его перпендикулярна фасаду печи (см. рис.).

Горн выкладывают из хромомагнезита или талькового камня в кожухе из листового железа. За время пребывания здесь расплав расслаивается на штейн и шлак. Шлак стекает по желобу в конце горна, противоположном месту поступления. Штейн выпускают периодически через отверстия — летки в боковых стенках на уровне лещади.

Газы отходят через шатер из шамотного кирпича, укрепленный металлическим каркасом и перекрывающий печь над колошниковой площадкой. В боковых стенках его сделаны окна для загрузки, закрываемые шарнирно подвешенными дверцами. К своду шатра подходят железные газоотводные трубы, футерованные огнеупорным кирпичом, по ним газы поступают в пылевую камеру.

Шихта всегда содержит некоторое количество мелких частиц; кроме того, по мере плавления столб ее опускается, а куски при этом истираются и измельчаются. Поступающие снизу газы с большой скоростью пронизывают сыпь и уносят с собой мелкие ее частицы.

Вынос пыли достигает 5% от массы шихты. Она частично оседает в газоходах и осадительной камере, а более мелкая улавливается электрофильтрами. По составу пыль близка к руде, ее перерабатывают в отражательных печах вместе с медными концентратами.

Извлечение меди в штейн при шахтной плавке 88—95%. Такие сравнительно низкие цифры объясняются большим выходом шлака —4—6 единиц на единицу массы штейна. Суточный проплав шихты относят к 1 м2 сечения печи в области фурм, он колеблется в пределах 30—100 т/м2.

По расходу кокса (в % от массы шихты) различают пиритную (2—3%) и полупиритную (>6%) плавки, последняя более производительна, но кокс дорог и дефицитен. Если его добавляют в небольшом количестве (пиритная плавка), углеродсгорает в верхних частях сыпи и не доходит до области фурм. При большем расходе кокса на горение его затрачивается часть вдуваемого воздуха и десульфуризация снижается. Виесте с тем горение в области фурм создает более устойчивый тепловой режим и позволяет свободнее регулировать состав шлаков. При обогащении дутья кислородом и его подогреве с применением природного газа проплав шихты удается доводить до 150 т/м2.

Загрузка шихты и уборка продуктов плавки теперь повсюду механизированы. Задача ближайших лет — полная автоматизация управления работой печей, в частности регулирование давления и расхода дутья по датчикам высоты сыпи, температуры и состава газов.

Содержание меди в штейнах колеблется в пределах 15— 25%; в отдельных случаях при богатых рудах оно достигает 45—50%. Содержание меди в шлаках 0,12—0,50%, обычно около 0,3%.

Кампания печи длится от 4 месяцев до 1,5 лет, в среднем 10—12 месяцев.

Шлаки шахтной плавки содержат 35—40% Si02, 40—55% FeO и 7—12% СаО.

Невозможность предварительного обогащения не позволяет использовать ценные составляющие комплексных руд — цинк, свинец, молибден и другие металлы, все они переходят в шлак и пыль. Отходящие газы сильно разбавлены подсасываемым

воздухом, получать из них серную кислоту нельзя. Электрофильтры для улавливания тонкой пыли устанавливают не всегда, и она вместе с сернистым газом загрязняет окружающую среду. Кроме того, с возгонами теряются ценные примеси: селен, теллур, германий.

Наряду с этим для шахтной плавки требуется сравнительно мало топлива и огнеупоров, а производительность ее, отнесенная к единице цеховой площади, далеко опережает достигаемую в других печах.

Статья на тему Устройство шахтной печи

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.