РАФИНИРОВАНИЕ МАГНИЯ

Содержащиеся в магнии примеси можно разделить на две группы: Первая группа — металлические примеси, попадающие в магний при электролизе. Важнейшими из них являются Fe, Na и К, которые попадают в магний в результате электролитического разложения их соединений, имеющихся в составе электролита или попавших в него с сырьем.

Вторая группа — неметаллические примеси, механически захваченные при извлечении магния из ванны. Сюда относятся главным образом СаСl2, MgCl2, NaCl, KCl, MgO, а также нитриды и силициды магния.

Рафинирование магния флюсами

Применяют наиболее широко. Оно дает возможность очистить магний главным образом от неметаллических примесей. Назначение флюса — предохранить магний от окисления во время плавки и ошлаковать примеси. Так, флюс ВИ-2, содержащий 38—46% MgCl2; 32—40% KCl; З—5% CaF2; 5—8% ВаСl2, используют для переплавки магния, а также для плавки магниевых сплавов в стационарных тиглях и индукционных печах. Этот флюс хорошо рафинирует металл и плавится при 420° С. Флюс ВИ-3-содержит обычно 34—40% MgCl2; 25—36% KCl; 15—20% CaF2;7—10% MgO и является универсальным при плавке магниевых сплавов в выемных тиглях.

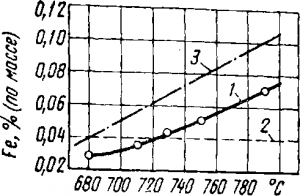

Рис. Изменение содержания железа в магнии в зависимости от температуры:

1 — средние экспериментальные результаты, по данным А. М. Зуева, В. 3. Вуколова и А. Б. Иванова;

2 — допустимое содержание железа по ГОСТ 804—72 (для марки Мг90);

3 — по данным Форенгорета

В конце процесса рафинирования по мере спокойного охлаждения металла образующийся на поверхности шлак затвердевает. Боратный флюс, содержащий 85% буры (Na2B4O7) и 15% В2O3, широко известен как покровный флюс при плавке и защите сплава после рафинирования.

Технология рафинирования во многом зависит от состава флюса и применяемой аппаратуры. До последнего времени магний рафинировали в тигельных печах сопротивления.

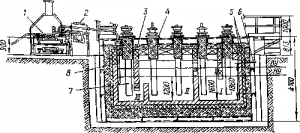

Рис. 2. Литейный комплекс для непрерывного рафинирования и разливки магния:

1—литейный конвейер; 2 — электромагнитный насос; 3 — бестигельная печь; 4 — теплоизолирующие трубки; 5 — футеровка; 6 — загрузочный патрубок; 7 — нагревательные элементы; 8 — заборный патрубок для магния; ву и ну— верхний и нижний уровни металла

В тигель заливали 1000—1500 кг жидкого магния-сырца и добавляли рафинирующий флюс. Металл перегревали до 720° С и интенсивно перемешивали с флюсом, растворяя в нем хлориды и неметаллические примеси, затем печь отключали и давали остыть до 690° С; это обеспечивало его отстаивание, отделение от флюса и твердых примесей. Иногда удавалось выделить в осадок и часть растворенного в магнии железа, растворимость которого при охлаждении снижается (рис. 1). В последние годы для рафинирования магния начали применять печи непрерывного действия. Один из вариантов печи для непрерывного рафинирован магния показан на рис. 2.

Печь заключена в стальной кожух и выложена изнутри магнезитовым кирпичом; рабочее пространство печи разделено вертикальными перегородками на три камеры /, // и ///. В своде печи, выложенном шамотным кирпичом, имеется пять съемных теплоизоляционных пробок, через которые производят очистку печи от шлама и другие периодические работы по обслуживанию печи. В эти пробки вводят 4—5 трубчатых солевых нагревателей — стальных стаканов, в каждый из которых заливают 10— 15 кг солевого расплава. В стаканы в свою очередь вводят стальной штырь, нижний конец которого погружен в соль. Токоподводом, таким образом, служат стакан и штырь.

Питание нагревателей проводится переменным током силой 1,5—3,5 кА при напряжении на каждом 14—20 В. Срок службы нагревателей до капитального ремонта составляет 30—35 дней.

Через свод введены три термопары для измерения температуры в каждой камере и два контактных уровнемера для измерения верхнего уровня (ВУ) и нижнего уровня (НУ) металла. Магний-сырец заливают в первую камеру, где в основном происходит его отстаивание от хлоридов и других неметаллических включений. При поступлении в печь следующей порции магния часть отстоявшегося металла переливается через отверстие в перегородке во вторую камеру, где завершается его отстаивание и постепенное охлаждение, позволяющее ему освободиться от части растворенного в нем железа. Затем металл через порог переливается в третью камеру, откуда с помощью электромагнитного насоса подается на разливочный конвейер. Конструкция печи непрерывного рафинирования (ПНР) позволяет осуществлять рафинирование или в атмосфере инертного газа, или под защитным покровом флюса. Четырехлетняя эксплуатация печей позволяет сделать вывод, что по сравнению с тигельными печами периодического действия они значительно облегчают условия труда, производительность их в несколько раз выше, а угар магния в два — три раза ниже.

Таблица . Температура кипения магния и примесей, содержащихся в магнии-сырце

| Температура, °С | |||||||||||

| Давление | Fe | Сu | Si | Al | Ca | к | Na | MgCl2 | KCl | NaCl | |

| 100 кПа* 10 Па** | 1107 516 | 2735 1564 | 2595 1412 | 2287 1572 | 2560 1110 | 1487 688 | 774 261 | 893 340 | 1418 | 1407 704 | 1465 743 |

* 760 мм рт. ст. ** 0,076 мм рт. ст.

Рафинирование магния возгонкой

Этот метод основан на значительной упругости паров магния. В магнии-сырце присутствуют примеси, упругость паров которых меньше, чем магния. К этим примесям относятся железо, кремний, медь, алюминий.

Некоторые примеси имеют большую упругость паров, чем магний. К этой группе относятся щелочные металлы — натрий и калий. Хлористые соли натрия, калия и магния, а также , кальций имеют температуру кипения, наиболее близкую к температуре кипения магния (табл.).

Исследования показали, что наилучших показателей при рафинировании возгонкой можно достичь путем сублимации магния в вакууме. Наиболее целесообразно вести процесс при температуре около 600° С и остаточном давлении 13—7 Па.

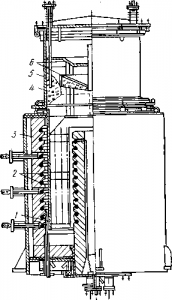

В ВАМИ сконструирован аппарат для осуществления этой операции (рис. 3). Он вмещает 250 кг магния. Процесс протекает периодически в герметически закрытой реторте, нижняя часть которой находится в нагревательной печи и служит сублиматором, а верхняя охлаждается и служит конденсатором. Внутри реторты создается вакуум. Для уменьшения окислительного действия кислорода воздуха и силы атмосферного давления на нагретую часть реторты рекомендуется создавать разрежение и в самой печи. При обеспечении в зоне конденсации температуры около 450—500° С магний оседает на стенках в виде друз чистых блестящих кристаллов. В верхней части друз вместе с магнием конденсируются и более летучие примеси, в нижней части кристаллы магния могут быть загрязнены менее летучими примесями. Средняя часть друз состоит из наиболее чистых кристаллов магния, ее отделяют от более грязных кристаллов, переплавляют и разливают в чушки, которые являются окончательным продуктом, содержащим <99,99% Mg.

Рис. 3. Вакуумный аппарат для получения магния высокой чистоты:

1 — нижняя часть реторты (испаритель):

2 — нагреватели; 3 — футеровка; 4 — верхняя часть реторты (конденсатор); 5 — кристаллы магния; 6 — экраны

Разливка магния и отделка чушкового металла

Рафинированный магний разливают в чушки на разливочном конвейере. Металл в разливочном ковше и только что разлитые чушки должны быть предохранены от окисления. Одной из возможных

мер предохранения металла от окисления при разливке является

присыпание поверхности серным порошком. Загораясь, сера образует защитную атмосферу из сернистого газа.

С целью защиты чушкового магния от коррозии при транспортировке и хранении прибегают к специальным мерам. Чушки

магния, предназначенные для текущего потребления, очищают от оставшихся на их поверхности солевых включений сначала механическим путем, затем промывают в горячем содовом растворе (20—50 г/л Na2CО3), в проточной холодной воде и затем оксидируют в слабом (2 г/л) горячем растворе бихромата. Если магний предназначен для длительной транспортировки и хранения, поверхность чушек покрывают тонким слоем смеси парафина и вазелина.

Статья на тему Рафинирование магния

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.