Магниевое рафинирование алюминия

Некоторое количество кремния образует легкие силициды магния, всплывающие на поверхность. Часть железа при этом соединяется с марганцем. Для отделения алюминиевомагниевого сплава от образовавшихся кристаллов интерметаллических соединений железа, кремния и марганца применяют фильтрование через базальтовую крупку под вакуумом при 510—520° С. Содержание железа в фильтрате обычно не превышает нескольких сотых долей процента.

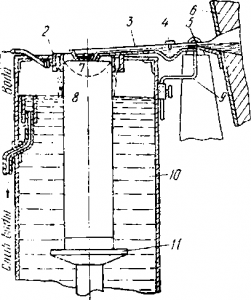

Из алюминиевомагниевого сплава после фильтрования отгоняют магний в индукционной вакуумной печи (рис. 182) с конденсаторами. Во время этой операции отгоняют и цинк, если он имелся в исходном сплаве.

Рис. Индукционная вакуумная печь для отгонки магния и цинка из алюминиевых сплавов:

индукционная печь; 2 — нагреватели реторт; 3 — отверстие для подачи водорода;. 4 — летка для выпуска магниевоцинкового сплава; 5— реторта; 6 — летка для выпуска алюминия

Отгонку магния и цинка проводят при 900—950° С и остаточном давлении ~ 10 Па. Температура в конденсаторах в это время должна составлять около 200° С. Испаряющиеся из рафинируемого металла магний и цинк осаждаются на стенках конденсаторов в виде друз. Эта операция для трехтонной садки длится 7 ч. По окончании отгонки магния в печь вводят водород (избыточное давление его составляет 2,7 кПа). В это время стенки конденсаторов нагреваются с помощью нихромовых нагревателей до 750° С. Магний и цинк расплавляют и выпускают через летки. После удаления магния выливают алюминий, наклоняя печь.

Рафинированный таким образом алюминий обычно содержит 0,1% Fe; 0,2% Mg; 0,5% Si и 0,05% Zn. На рафинирование 1т металла расходуется 2000—2300кВт•ч электроэнергии и 100—120 м3 водорода.

В последнее время уделяется внимание новому способу рафинирования через субсоединения. Как уже говорилось выше, алюминий имеет во внешнем слое три электрона, два из которых уравновешены и движутся по орбите 3s и один электрон движется по орбите 3р; он не уравновешен и энергетически слабее связан с ядром, чем электроны 3s. Теряя р-электрон, алюминий становится одновалентным ионом, образующим соединения низшей валентности типа АlСl, AlF и т. д.

Если нагревать алюминий до 1000° С и выше и пропускать над ним, например, хлористый (фтористый) алюминий, то образуются соответствующие газообразные субсоединения алюминия:

2Аl + АlСl3 ⇄ 3АlСl,

2Аl + AlF3 ⇄ 3AlF

При охлаждении полученных продуктов реакций до 700— 800° С они разлагаются на алюминий и хлористый алюминий (фтористый алюминий). Примеси, содержащиеся в черновом алюминии, не перегоняются. Таким путем можно получить алюминий чистотой 99,9995%.

Для рафинирования многих металлов применяют также зонную перекристаллизацию. Этот процесс пригоден и для получения алюминия особой чистоты. В основе зонной перекристаллизации лежит неодинаковое распределение примесей алюминия (или какого-либо другого рафинируемого металла) между жидкой и твердой фазой при частичном расплавлении. Так, при рафинировании алюминия такая группа примесей, как Be, Са, Со, Cu, Fe, Li, Mg, Мn, Ni, Sb, Si, Sn, Zn, Cd, Be, Pb, Na, К при частичном расплавлении переходят в основном в расплавленную часть металла. Ко второй группе можно отнести примеси, преимущественно остающиеся в твердой, не расплавившейся части. Сюда относятся Сr, Мо, Ті, V, W.

Процесс зонной перекристаллизации (или зонной плавки) алюминия практически ведут следующим образом: слиток алюминия высокой чистоты (А99, А995), очищенный путем травления от пленки окислов, помещают в графитовую лодочку и и затем в кварцевую трубку, внутри которой создается вакуум (остаточное давление не выше 0,01 Па). Снаружи вдоль трубки медленно (1 сантиметр в минуту) передвигают узкий нагреватель (обычно кольцо высокочастотного индуктора), с помощью которого создается узкая расплавленная зона слитка (25—30 мм). Внешний вид печи для зонной плавки показан на рис. 2. Если в алюминии есть примеси и первой и второй группы, то наиболее чистой будет средняя часть слитка, подвергнутого зонной плавке. Если в алюминии нет примесей второй группы, более чистой окажется та часть слитка, от которой начиналась зонная плавка. Обычно зонную плавку повторяют в одном направлении 10—15 раз, в результате чего из слитка диаметром 350 мм получают слиток алюминия особой чистоты (до 99,9999% Аl) длиной 200—250 мм.

Разливка алюминия после рафинирования может производиться либо в чушки, либо в вайербарсы — слитки для прокатки. Для разливки металла в чушки применяют разливочные машины с бесконечной цепью чугунных изложниц, закрепленных на цапфах. Обычно отливают чушки массой 15 кг, однако некоторые заводы отливают более удобные слитки массой 5 кг.

Металл в изложницы может заливаться из ковша или непосредственно из печи сопротивления. Литье вайербарсов проводится на отечественных заводах почти повсеместно полунепрерывным методом. Установка для полунепрерывной разливки показана на рис. 2.

Рис. 2 . Схема полунепрерывного литья слитков алюминия:

1 — труба для подвода воды к кристаллизатору; 2 — кристаллизатор: 3 — желоб; для металла; 4 — перегородка-шлакоуловитель; 5 —летка; 6 — разливочная электропечь; 7 —жидкая ванна слитка; 8 — слиток металла; 9 — опора желоба; 10 —вода; 11 — гидравлический стол

Она состоит из двух колодцев со столами, на которых закреплены от четырех до десяти полых кристаллизаторов 2. Под кристаллизаторами в колодцах находятся гидравлические столы 7, опускающиеся под действием увеличивающейся массы образующихся слитков. Ход столов равен 2800 мм. Заливка в колодцы производится попеременно: когда в одном колодце идет кристаллизация слитков, из другого извлекают готовые слитки и подготавливают установку к заливке (смазывают кристаллизаторы, поднимают гидравлический стол, устанавливают литейную чашу и т. д.).

Статья на тему Магниевое рафинирование алюминия

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.