РАФИНИРОВАНИЕ МАГНИЯ ФЛЮСАМИ

отделение, содержит металлические примеси и неметаллические включения. К неметаллическим примесям относятся: кислород, азот, водород и хлориды (электролит). Кислорода в виде оксида в магнии-сырце содержится 0,002—0,01%, а азота в виде нитрида 0,001—0,003%. Примесей хлоридов, попадающих в магний при выборке металла из электролизера, содержится в магнии-сырце 1%. Эти примеси очень вредны, так как они вызывают усиленную коррозию магния.

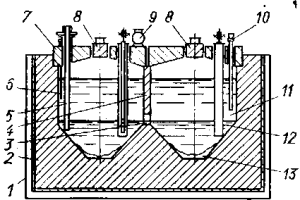

Рис. 100. Двухкамерная печь, для непрерывного рафинирования магния: 1 — кожух; 2 — футеровка многослойная (диатомит, огнеупорный бетон, шамот, магнезит); 3 — окно переточкое; 4 — перегородка магнезитовая; 5 — труба для заливки магния; 6 — термопара; 7 — крышка футерованная; 8 — люк для выборки шлама; 9 — бачок для флюса; 10 — труба для выборки магния; 11 — магний; 12 — расплав солевой; 13 — шлам.

Водород попадает в магний из влаги, содержащейся в воздухе, и при использовании недостаточно обезвоженного сырья. В 100 г жидкого магния при 700°С растворяется 26 см3 водорода. Как показывают испытания заводских отливок, твердый магний содержит водорода от 11 до 18 см3 на 100 г. Избыточный водород выделяется при затвердевании магния, образуя поры в отливках, что приводит к ухудшению механических свойств металла.

Контролируемыми металлическими примесями в магнии являются: никель, титан, хром, железо, алюминий, кремний, медь и иногда калий, натрий и кальций. Для снижения концентрации примесей магний, выливаемый из электролизеров, обычно подвергают рафинированию. Для уменьшения содержания неметаллических примесей в магнии-сырце его рафинируют с помощью флюсов. Флюсы — смеси хлоридов, фторидов и некоторых оксидов. Состав наиболее употребляемых флюсов и их назначение приведены в табл. 22. Флюсы подразделяют на две группы: рафинирующие (бариевые, ВИ-2) и покровные (ВИ-3 и бесхлоридные). Технический чистый магний получают либо переплавкой с рафинирующим флюсом, либо отстаиванием под слоем покровного флюса.

Флюсы в процессе рафинирования выполняют две основные функции. Первая — очищают магний от неметаллических примесей, захватывая их и осаждая на дно тигля. Вторая, наиболее важная функция,— предохранение расплавленного магния от контакта с воздухом. Эти флюсы фактически не оказывают влияния на снижение содержания металлических примесей в магнии. Для снижения содержания некоторых металлических примесей, в особенности железа и кремния, в промышленности применяют титановый флюс, а в качестве флюса— губчатый титан или низшие хлориды титана. Механизм рафинирования состоит в образовании твердых растворов или интерметаллических соединений с примеся-

| Таблица 22. Состав и назначение некоторых флюсов, применяемых ври плавке и разливке магниевых сплавов | ||

| Марка | Состав, % (по массе) | Назначение и характеристика |

| БариевыйВИ-2 утяжеленный

ВИ-2 стандартный ВИ-3 стандартный Бесхлоридный |

MgCl2 34; КСl 55; ВаС12 9; CaF2 2MgCl2 38-46; КСl 36; (NaCl+CaCl2) 8; ВаСl2 6,5; MgO 1,5; CaF2 3—5

MgCl2 38—40; KCl 30; (NaCl + СаСl2) до 8; MgO 1,5; CaF2 3-5 MgCl2 38-40; KCl 30; (NaCl+CaCl2) до 8; MgO 8,5; CaF2 15—20 Na2B4O7— 85; B203 15 |

Плавка сплавов и переплавка отходов. Жидко-текуч, хорошо отделяется от сплаваПлавка рабочих сплавов и переплавка отходов. Жидкотекуч, хорошо отделяется от сплава

Выплавка рабочих сплавов в стационарных тиглях и индукционных печах. Средней жидкотеку-чести Плавка в выемных тиглях. Образует корку, легко удаляемую перед разливкой. Плавка в выемных тиглях |

ми, растворимость которых в магнии незначительна. Титановый рафинирующий флюс состоит из хлоридов калия, натрия, магния, кальция и низших хлоридов титана. Перед применением дробленый титановый флюс обычно смешивают с флюсом ВИ-2 в соотношении 1:1, загружают на поверхность жидкого металла и перемешивают расплав в течение 5—10 мин. После проведения очистки концентрация железа в магнии составляет 0,001—0,002%, кремния — следы, остаточное содержание титана 0,005— 0,02%. Расход флюса на рафинирование магния в пересчете на титан составляет около 0,2—0,3% от массы магния.

К флюсам предъявляются следующие требования: 1) иметь температуру плавления ниже температуры плавления магния; 2). хорошо смачивать жидкий магний; 3) обладать высоким поверхностным натяжением; 4) не взаимодействовать с футеровкой тигля и с магнием; 5) рафинирующий флюс должен иметь плотность выше плотности жидкого магния или его сплава.

Рафинирование и хранение жидкого магния и подготовка его для дальнейшего использования осуществляется в печах различной конструкции и емкости. Для рафинирования магния-сырца длительное время применяются

шахтные тигельные печи сопротивления типа СМТ-1 (стационарная магниевая тигельная). Емкость таких печей невелика — от 1 до 3 т. В подогретый стальной тигель печи загружают флюс и расплавленный магний, подлежащий рафинированию. Затем температуру в печи повышают до 700—750°С, металл с флюсом перемешивают и отстаивают в течение 1—2 ч. Перед разливкой температуру печи снижают до 670—680°С и рафинированный магний отливают в чушки.

Тигельные печи бывают с газовым или мазутным обогревом и индукционные. Эти печи могут быть применены для переплавки твердого магния и для получения его сплавов в небольших количествах. Такие печи малопроизводительны и малоэкономичны.

В производстве магния для рафинирования магния-сырца большое распространение получили печи непрерывного действия. Схема камерной печи непрерывного действия для рафинирования магния изображена на рис. 100.

Печь состоит из двух камер, футерованных изнутри магнезитовым кирпичом. Между собой камеры сообщаются с помощью переточного окна. Подины камер выполнены с наклонным откосом в 45° для облегчения сбора шлама, стекающего к центру каждой камеры. Нагрев магния осуществляется трубчатыми солевыми нагревателями, опущенными в жидкий металл. Нагреватели подключаются к силовым трансформаторам, при помощи которых, регулируя силу тока в цепи нагревателей, в печи поддерживают температуру 700—720°С. Заливка жидкого магния-сырца производится через стальную трубу, доходящую почти до дна подины первой камеры. Выливка магния осуществляется из второй камеры печи с помощью электромагнитного насоса или вакуум-ковша. На крышке печи установлены специальные бачки с покровным флюсом (ВИ-2), который распыляется над поверхностью жидкого металла с помощью сжатого аргона или воздуха.

В печах непрерывного действия осуществляется хорошая очистка магния от неметаллических примесей. Емкость печей составляет 25—40 т; срок службы футеровки печи около двух лет, трубчатые нагреватели, к сожалению работают не более 30—35 дней; расход флюса 1—2 кг на 1 т магния; общие потери магния в камерных печах непрерывного действия 0,25—0,35%.

Для рафинирования магния и приготовления сплавов создана печь непрерывного действия с солевым обогревом, в которой осуществляется непосредственный контакт жидкого металла с греющей средой через Тонкую металлическую перегородку. В качестве греющей среды используется расплавленная соль следующего состава, % (по массе): MgCl2 8—14; КСl 60—70; NaCl 8—12 и добавка ВаСl 5—7 (для утяжеления).

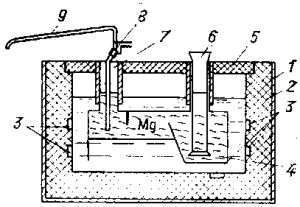

Конструкция печи показана на рис. 101. Печь заключена в установленный на фундамент стальной кожух, футерованный внутри теплоизоляционным кирпичом — диатомитом и огнеупорным — шамотом. В продольные стенки печи и в подину вмонтированы пять стальных водоохлаждаемых электродов. В полости печи установлен стальной кожух, представляющий собой камеру, разделенную перегородкой на две части — рафинировочную, выполненную глухой снизу, и литейную — снизу открытую. Сверху к кожуху приварены два стальных патрубка, соединяющихся с соответствующими камерами. Сверху печь закрыта железобетонным сводом, имеющим отверстия для вывода патрубков колокола. Электрический ток к нагревателям подводится через силовой регулировочный трансформатор.

Рис. 101. Печь для непрерывного рафинирования магния колокольного типа: 1— кожух; 2 — футеровка; 3 — электроды; 4 — рафинировочная камера; 5 — перекрытие; 6 — патрубок для заливки магния-сырца; 7 — патрубок для отвода магния; 8 — электромагнитный насос; 9 — трубопровод

Технологический процесс переработки магния-сырца на магний рафинированный в печи с солевым обогревом состоит в следующем. В печь заливают расплавленную соль и разогревают до 710 °С, а затем через заливочный патрубок заливают в рафинировочную камеру первую порцию магния-сырца. Залитый магний вытесняет расплав соли из рафинировочной камеры. Избыточное количество соли выбирается вакуум-ковшом со дна рафинировочной камеры и из самой ванны печи. Через некоторое время через заливочную трубу в нижнюю часть рафинировочной камеры снова из вакуум-ковша заливают магний-сырец. В результате увеличившегося количества магния-сырца в рафинировочной камере верхние слои магния, которые уже частично освободились от примесей до заливки данной порции магния, перетекают в литейную камеру. Рафинирование магния происходит также на границе солевой расплав — металл. При заливке последующих порций магния-сырца граница металл — соль в литейной камере перемещается вниз, при выборке рафинированного магния — вверх. Залитому магнию-сырцу дают отстояться определенное время, а затем рафинированный магний откачивают с помощью электромагнитного насоса из литейной камеры и подают на разливочный конвейер.

Таким образом, процесс рафинирования магния может проводиться непрерывно при периодической загрузке магния-сырца.

Образующийся шлам осаждается на дно рафинировочной камеры, откуда его удаляют один раз в сутки вакуум-ковшом. Подину печи чистят один раз в месяц. Печь работает непрерывно 1,5—2 года, такой же срок службы и электродов. Производительность печи, а, следовательно, и удельный расход электроэнергии, определяется пропускной способностью разливочного конвейера.

Внедрение печей непрерывного рафинирования магния позволило значительно повысить производительность труда и культуру производства в литейном отделении.

Особо чистый магний можно получить возгонкой в вакууме, электролитическим рафинированием, зонной .плавкой и с помощью присадок тугоплавких металлов.

РЕКОМЕНДУЕМЫЙ БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Баймаков Ю. В., Ветюков М. М. Электролиз расплавленных солей. М., Металлургия, 1966. 560 с.

Беляев А. И. Металлургия легких металлов: Изд. 6-е, испр. и доп. М.: Металлургия, 1970. 367 с.

Борисоглебский Ю. В. Расчет и проектирование алюминиевых, электролизеров.— Л.:ЛПИ, 1981. 80 с.

Вяткин И. П., Кечин В. А., Мушков С. В. Рафинирование и литье первичного магния. М.: Металлургия, 1974. 192 с.

Дамаскин Б. Б., Петрий О. А. Основы теоретической электрохимии. М.: Высшая школа, 1978. 240 с.

Леев П. 3. Техника безопасности в производстве алюминия. М.: Металлургия, 1978. 240 с.

Делимарский Ю. К. Электрохимия ионных расплавов. М.:Метал-лургия, 1978. 248 с.

Иванов А. И., Ляндрес М. В., Прокофьев О. В. Производство-магния. М.: Металлургия, 1979. 376 с.

Колодин Э. А., Свердлин В. А., Свобода Р. В. Производство обожженных анодов алюминиевых электролизеров. М.: Металлургия, 1980. 84 с.

Морачевский А. Г. Термодинамика жидких сплавов. Л.:ЛПИК 1981. 72 с.

Основы металлургии / Под ред. И. А. Стригина, А. И. Басова,. Ф. П. Ельцева, А. В. Троицкого. М.:Металлургия, 1975, т. 7. 560 с.

Поляк А. М., Кузнецов Г. Д., Виноградов В. Н. Экономика цветной металлургии СССР. М.: Металлургия, 1984. 304 с.

Ротинян А. Л., Тихонов К. И., Шошина И. А. Теоретическая) электрохимия. Л.:Химия, 1981. 424 с.

Сандлер Р. А., Ратнер А. X. Физическая химия процессов производства магния. Л.:ЛГИ, 1978. 97 с.

Сандлер Р. А., Ратнер А. X. Электрометаллургия алюминия и; магния. Л.:ЛГИ, 1983. 94 с.

Скорчеллетти В. В. Теоретическая электрохимия. Л.:Химия 1959. 608 с.

Справочник металлурга по цветным металлам. Производство-алюминия/Под ред. Ю. В. Баймакова и Я. Е. Конторовича. М.: Металлургия, 1971. 560 с.

Троицкий И. А., Железное В. А. Металлургия алюминия. М.: Металлургия, 1977. 392 с.

Эйденэон М. А. Магний. М.: Металлургия, 1969. 352 с.

Янко Э. А:, Воробьев Д. Н. Производство анодной массы. M.i Металлургия, 1975. 128 с.

Aluminium Electrolysis Grjotheim К-, Krohn С, Malinovsky M.„ Matiasovsky K-, Thonstad J., 2-nd Edition. Aluminium Verlag, Dus-seldorf, 1982.

Статья на тему Рафинирование магния флюсами

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.