МЕТАЛЛУРГИЯ ОЛОВА

Рудами считают породы, в которых более 0,1% олова, они подразделяются на пегматитовые, кварцево-касситеритовые и сульфидно-касситеритовые. Многие комплексны по вольфраму, титану, ниобию и РЗЭ. Россыпи, получаемые после вторичного преобразования руд в природных условиях, разрабатывают, если в них более 0,01 % олова, применяя сравнительно дешевые открытые разработки.

Россыпи обогащают гравитацией, основанной на различии плотностей касситерита и породы, у которой она менее 5000 кг/м3. Помимо гравитации, руды подвергают флотации для удаления сульфидов других металлов и флотографитации. Из шламовых фракций флотируют мелкий касситерит.

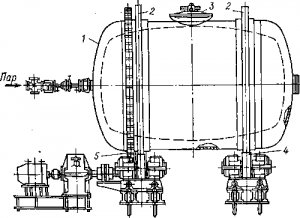

Рис. Автоклав для выщелачивания оловянных концентратов:

1 — стальной корпус, гуммированный внутри и футерованный кислотоупорным кирпичом; 2 — гладкий обод; 3 —люк для загрузки и выгрузки; 4 — опорный ролик; 5 — зубчатый обод

Первичные концентраты, содержащие до 70, но иногда <30% олова и другие ценные минералы, перечищают теми же способами обогащения после дополнительного измельчения, иногда — обжига либо электростатической или магнитной сепарации.

Обжиг концентратов часто необходим для удаления серы и мышьяка; сера вызывает потери олова при плавке в виде летучего SnS, а мышьяк накапливается в циркулирующих оловосодержащих пылях. Обжигают концентраты в многоподовых печах с подогревом нижних подов мазутом или газом.

Выщелачивание примесей соляной кислотой необходимо в случаях высокого содержания вольфрама и висмута, попутно удаляется часть железа:

Fe2О3 + 6НСl = 2FeCl3 + 3H2О

Bi2O3 + 6НСl = 2ВіСl3 + 3H2О

CaWО4 + 2НСl = СаСl2 + WО3 • Н2О

Выщелачивание ведут в 36%-ной соляной кислоте при температуре 100—130° С в стальных автоклавах, подобных шаров мельницам (рис.). Внутри их гуммируют, а поверхность выкладывают кислотоупорным кирпичом. Нагревают автоклавы острым паром. Из отфильтрованных растворов гидролизом осаждают оксихлорид.висмута:

ВіСl3 + Н2O = BiOCl + 2НСl

Остаток кислоты нейтрализуют известью, и раствор сбрасывают в отвал. При этом есть опасность загрязнения среды мышьяком, который получается в виде способных гидролизоваться ар-сенатов железа и кальция. Вольфрам остается в концентрате: вольфрамовая кислота в НСl не растворяется. Ее извлекают повторным выщелачиванием в том же автоклаве 25%-ным водным раствором аммиака:

WO3 • Н2О + 2NH4OH = (NH4)2 WО4 + 2Н2О

Раствор вольфрамата аммония отфильтровывают и осаждают из него «искусственный шеелит», направляемый на извлечение вольфрама:

(NH4)2WО4 + СаСl2 = CaWО4 + 2NH4Cl

Оловянный концентрат после доводки сушат и плавят; в нем 50—70% олова.

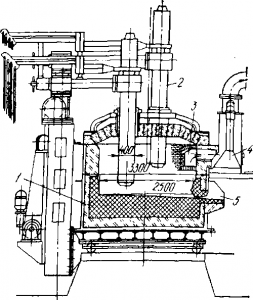

Олово восстанавливается труднее свинца, однако значительно легче железа. Прежде плавку проводили в отражательных печах, а теперь чаще применяют электропечи, более экономичные и производительные (рис. 2). Температуру можно поддерживать высокой (1300—1450) или умеренной (1100—1200° С). В первом случае олово восстанавливается полнее, в шлаке его остается до 6%, но железо также восстанавливается почти нацело, переходит в черновое олово и значительно его загрязняет. При умеренных температурах олова в шлаке больше, однако черновой металл чище. В отвальном шлаке по нашим нормам не должно быть больше 0,3% олова, поэтому первичный шлак повторно плавят с кремнием или ферросилицием либо перерабатывают шлаковозгонкой.

Рис. 2. Электропечь для плавки оловянных концентратов: 1 — подина из угольных блоков; 2— электроды (3); 3 —газоход; 4 — местный отсос газов: 5 — выпускное отверстие

При доработке шлаков электроплавкой с кремнием, известью и углем образуется трехслойная ванна: сверху отвальный шлак, в середине сплав кремния и железа — ферросилиций, растворяющий только около 2% олова, внизу олово, почти без железа.

Доработка шлаков в шлаковозгоночных печах (фьюмингование) подобна извлечению в пыль свинца и цинка. При продувке ванны воздухом с угольной пылью или мазутом и добавке пирита, олово возгоняется в виде SnO и SnS. Вместе со шлаком можно продувать ферросилиций. Пыль, улавливаемую из газов при шлаковозгонке и других переделах, возвращают в рудную плавку.

Черновое олово, содержащее 95% олова, до 3% железа и примеси меди, мышьяка, сурьмы, свинца и висмута, рафинируют многостадийным огневым способом, подобно свинцу, в таких же, но меньших по размеру, стальных котлах с обогревом электриче» ством, мазутом или газом.

Основную массу железа удаляют при выпуске чернового металла из плавильной печи центрифугированием или фильтрованием через кокс при температуре около 500° С. Твердый остаток химического соединения FeSn2 вместе с частью других примесей и механически увлеченным оловом возвращают в рудную плавку. Остаток железа и медь извлекают из олова в котлах при температуре 500° С, вмешивая газовый уголь, а затем серу, сродство которой к олову меньше, чем у железа и меди. Эти примеси удаляются так же, как из свинца.

Мышьяк и сурьму связывают добавкой алюминия в соединения AlAs (tпл 1700°С) и AlSb (1060°С). Оба нерастворимы в олове и выплывают на его поверхность. Алюминий вмешивают при 500, а съемы удаляют при 450° С. Отходы тотчас направляют на плавку: хранение их опасно возможностью гидролиза влагой воздуха с выделением весьма ядовитых газообразных гидридов AsH3 и SbH3. Избыток алюминия окисляют добавкой хлористого аммония:

2Аl + 6NH4Cl = 2АlСl3 + 6NH3 + 3Н2

Свинец и висмут отгоняют из олова в вакууме при температуре, 1100° С, используя значительно большее давление паров этих металлов.

Статья на тему Металлургия олова

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.