ЭЛЕКТРОЛИТИЧЕСКОЕ РАФИНИРОВАНИЕ АЛЮМИНИЯ

Общие сведения процесса рафинирования

Наиболее ценным свойством- АВЧ является повышенная коррозионная стойкость: в 10 раз выше, чем алюминия технической чистоты. Особенно сильно влияют на коррозионную стойкость алюминия примеси железа и меди.

Указанные свойства АВЧ определяют области его применения. В электротехнической промышленности он применяется для изготовления оболочек кабелей вместо свинца и для производства электролитических конденсаторов в виде фольги, в пищевой промышленности — для производства упаковочной фольги, поскольку АВЧ стоек против действия молочной, лимонной и других органических кислот.

Широко применяется АВЧ также для изготовления тары под пищевые продукты. В химической промышленности АВЧ используется для производства различной аппаратуры, в том числе для хранения и транспортировки азотной кислоты.

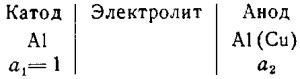

В электролизере имеется три слоя: нижний слой — анодный сплав плотностью 3,2—3,5 г/см3 состоящий из первичного алюминия с 30—40% Сu; над ним — слой электролита, состоящего из смеси фторидов алюминия и натрия (отвечающего по составу хиолиту) и утяжелителя — хлорида бария и хлорида натрия плотностью около 2,7 г/см3; на поверхности электролита находится слой чистого алюминия плотностью 2,3 г/см3— катод.

Процесс ведут при температуре электролита 760— 810°С. На аноде происходит растворение алюминия и примесей более электроотрицательных, чем алюминий — натрия, кальция и др. Основные примеси, содержащиеся в первичном алюминии — железо, кремний, как и медь, являются более электроположительными, чем алюминий, и накапливаются в анодном сплаве. На катоде катионы алюминия восстанавливаются, а примеси натрия и других электроотрицательных металлов остаются в виде ионов в электролите.

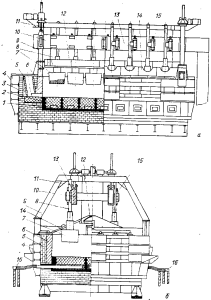

Рис. 2. Электролизер для рафинирования алюминия: а- продольный разрез, б- поперечный разрез: 1-стальной стержень; 2— угольный блок; 3 —футеровка (шамот); 4 — кожух- 5 — загрузочный карман (графит); 6 _ футеровка (магнезит); 7 — катод; 8 — катодна штан-га; 9-металлоконструкция; 10 — катодная рама; 11-подъемный механизм; 12 — крышки катодные стационарные; 13 — катодная шина 14-крышки катодные съёмные; 15— эксцентриковый зажим; 16 — анодная шина

Слой анодного сплава сообщается с карманом в боковой футеровке. Через этот карман идет питание анодного сплава техническим алюминием. По мере накопления примесей в анодном сплаве происходит их диффузия в карман, где температура на 30 °С ниже, чем в аноде. Примеси железа и кремния образуют с алюминием и медью ряд интерметаллидов, которые при охлаждении в кармане выпадают в виде твердых’ осадков, и время от времени их из кармана извлекают. Таким образом, содержание примесей в анодном сплаве поддерживается на определенном уровне и обеспечивается непрерывность процесса.

Теоретические основы рафинирования

Обычный состав электролита, % (по массе): криолита 27—35, фторида алюминия 8—10, хлорида бария 55—60 и хлорида натрия 2—4. Температура плавления его 670—730 °С, плотность при 730 °С 2,72 г/см3, удельная электропроводимость 1,47 Ом-1·см-1.

Между компонентами электролита возможны следующие реакции взаимодействия:

3BaCl2 + 2AlF3 ⇄ 3BaF2 + 2АlСl3, (83)

BaCl2 + 2NaF ⇄ BaF2 + 2NaCl, (84)

Термодинамические расчеты показывают, что первая реакция практически не идет, в то время как вторая сильно сдвинута вправо (ΔG1oook = —30 кДж). Кроме того, хлорид и фторид бария образуют тугоплавкое соединение BaCl2·BaF2. Под воздействием влаги воздуха и влаги, вносимой с исходными солями, происходит гидролиз солей, в основном фторида алюминия, с образованием шлама, состоящего из Аl2O3 и BaCl2·BaF2. Ток переносится катионами Na+ и Ва2+ и анионами Сl—.

Анодный сплав с содержанием меди 30÷40% готовят расплавлением меди в жидком первичном алюминии. По мере рафинирования происходит накопление железа и кремния (основных примесей первичного металла) в анодном сплаве. Таким образом, анодный сплав представляет собой четверную систему Аl—Сu—Fe—Si. Кроме того, в анодном сплаве накапливается галлий (до 0,3%) В четверной системе имеется ряд тугоплавких соединений, например Al7Cu2Fe и FeSiAl5, и твердых растворов α (Аl—Fe—Si) и р (А1—Fe— Si).

Предельные допустимые содержания в анодном сплаве: железа 6—7% (по массе), кремния 7—8% (по массе). При повышении температуры анодного сплава эти содержания могут увеличиваться, что нежелательно из-за опасности перехода примесей в электролит в процессе анодного растворения. Понижение температуры в карманах ниже 591 °С приводит к выпадению кристаллов соединения СuCl2, при этом анодные осадки сильно обогащаются медью, что связано с большими потерями меди.

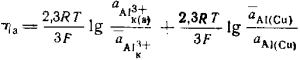

Электродные процессы сводятся к электрохимическому окислению алюминия на аноде; Al—3е = Аlк3+ и к восстановлению катионов алюминия на катоде: АlК3 + 3 е=Аl. Катион алюминия образует фторидные комплексы типа: AlF63_; AlF4—, что отмечено соответствующим индексом (к).

Э.д.с. гальванической цепи амальгамного типа

вызвана различием активностей алюминия в анодном сплаве и в катодном металле.

Измерения э.д.с. этой цепи дают величины 0,040— 0,045 В. На самом деле на промышленных электролизерах э.д.с. поляризации составляет значительно большую величину (0,360—0,370 В), причем перенапряжение на катоде около 0,185 В, на аноде 0,135 В. Природа перенапряжений, по-видимому, имеет концентрационный характер.

Перенапряжения на катоде вызваны замедленностью диффузии катионов Аlк3+, так как перенос тока осуществляется катионами Na+ и Ва2+.

Величина перенапряжения определяется выражением:

Перенапряжения на аноде вызваны не только концентрационными изменениями в анолите, но и уменьшением концентрации алюминия на поверхности анодного сплава по сравнению с его содержанием в глубине анода. Поэтому оно выражается уравнением:

Приблизительно можно считать, что половина из общего перенапряжения на аноде связана с замедленностью диффузии атомов алюминия в анодном сплаве.

Техника рафинирования алюминия

Сила тока, применяемая в современных электролизерах для рафинирования алюминия, достигает 75 кА. Плотность тока, практически одинаковая для анода и катода, зависит от мощности электролизера: чем она больше, тем меньше плотность тока, что вытекает из теплового равновесия электролизера. Для современных электролизеров большой мощности она составляет 0,50—0,60 А/см2.

Анодная часть электролизера (рис. 65) по конструкции напоминает катодный узел электролизера для получения первичного алюминия. В стальном кожухе смонтирована подина, состоящая из угольных блоков, ток к которым подводится с помощью стальных стержней, залитых чугуном. Боковые стороны рабочего пространства выполнены из магнезитового кирпича, который слабо растворяется в электролите. Угольная футеровка боковых стенок не может быть применена, поскольку через нее может произойти замыкание анода и катода.

Для уменьшения загрязнения электролита и катодного металла процесс ведут таким образом, что на поверхности боковой футеровки образуется слой гарниссажа из электролита. Глубина шахты составляет 700-900 мм. Теплоизолирующая футеровка боковых стенок и подины выполнена из шамотного кирпича.

Для увеличения теплового сопротивления между шамотом и внутренними стенками кожуха выложен слой асбеста. В одном из торцов электролизера имеется загрузочный карман, представляющий собой трубу из графитированного угольного материала, соединенную с шахтой электролизера горизонтальным каналом, проходящим на уровне подины. Сверху карман закрывается крышкой.

Катодная часть электролизера — это катоды, с помощью которых подводится ток к слою чистого алюминия. Катоды состоят из графитированных цилиндрических электродов диаметром 500 мм и высотой 360 мм, с боков и сверху залитых слоем алюминия («рубашка») толщиной 50 мм для предохранения графита от окисления. Ток к катодам подводится по стальным цилиндрическим ниппелям, залитым чугуном. Соединение ниппеля с алюминиевой штангой болтовое или (более совершенное)—сварное. Катоды расположены в два ряда, число их зависит от мощности электролизера.

Алюминиевые штанги катодов крепятся к катодным алюминиевым шинам эксцентриковыми зажимами. Шины связаны со стальными балками и образуют вместе с ними подвижную раму, которая соединена через домкраты с неподвижной металлоконструкцией, укрепленной на кожухе. Домкраты вместе с редукторами и электромоторами составляют механизм подъема катодной рамы.

Между рядами катодов установлена алюминиевая крышка в виде свода. Пространство между этим сводом и кожухом ванны, над катодами также закрыто съемными алюминиевыми крышками. Такое укрытие электролизера обеспечивает достаточно полное удаление вредностей и уменьшение потерь тепла через верх электролизера.

Электролизеры для рафинирования устанавливают в корпусах, аналогичных корпусам для получения первичного металла, обычно в два ряда и соединяют последовательно. Транспортное, вентиляционное и другое оборудование также подобно соответствующему оборудованию в корпусах электролиза первичного металла. В плане цеха корпус для рафинирования располагают параллельно другим корпусам и соединяют с ними единым транспортным проездом.

Исходные соли для подготовки электролита предварительно высушивают для уменьшения гидролиза и шламообразования при плавлении, а затем расплавляют в специально выделенных электролизерах— ваннах-матках. Температура на этих электролизерах выше обычной, напряжение поддерживается 10—12 В. Катодные токоподводы не имеют алюминиевых «рубашек». Соли насыпают на слой катодного алюминия, и по мере расплавления они стекают под слой алюминия — в электролит. Таким образом удается уменьшить гидролиз солей и потери за счет испарения.

Наплавление происходит в течение нескольких, часов, затем дают выдержку 4— 5 ч, в течение которой происходит электрохимическая очистка электролита от примесей железа и кремния. Кроме того, в течение этого времени шлам отстаивается и собирается на поверхности анодного сплава. Готовый электролит извлекают из ванны-матки вакуум-ковшом и переливают в пусковой электролизер или в работающие электролизеры для поддержания уровня электролита. Анодный сплав также готовят в ваннах-матках, для чего первичный алюминий заливают в загрузочный карман ванны и вводят в нее чистую электролитную медь через слой электролита после удаления катодного алюминия.

Для пуска электролизеров анодный сплав содержит меди 50% (по массе). Подина смонтированного электролизера должна быть тщательно прогрета для того, чтобы подовая масса, которой набиты швы между блоками, успела скоксоваться. Подину прогревают форсунками, питаемыми соляровым маслом. Подъем температуры подины должен быть постепенным во избежание растрескивания футеровки; подину прогревают обычно в течение 2 сут.

На прогретую подину устанавливают катоды, которые также предварительно подогревают, и заливают анодный сплав, что создает электрический контакт между подиной и катодами. После этого ванну включают в электрическую цепь, заливают еще анодный сплав и электролит из ванны-матки и катоды поднимают в электролит с тем, чтобы напряжение на электролизере было 10÷ 15 В.

После того, как ванна достаточно прогреется (через 2÷3 ч) и температура электролита достигнет 750—800 °С, на поверхность электролита заливают слой первичного алюминия. По мере дальнейшей работы электролизера происходит пропитка футеровки электролитом, слой его уменьшается и напряжение постепенно падает в течение 2 сут от 10 до 6—7 В. За это время происходит достаточно полная электрохимическая очистка электролита от примесей.

Затем катоды погружают ниже слоя алюминия, чтобы они пропитывались электролитом. Такие пусковые катоды не имеют защитной «рубашки». По истечении 2 сут катодный металл откачивают вакуум-ковшом, очищают электролит от шлама, затем дополнительно прорабатывают электролит электрохимически и если получается достаточно чистый алюминий, на поверхность электролита заливают слой АВЧ, катоды заменяют на защищенные алюминием, и постепенно электролизер вводят в нормальный режим по напряжению и температуре.

Обслуживание электролизеров при нормальной работе сводится к следующим операциям.

Выливку катодного металла производят один раз в двое суток с помощью вакуум-ковша. Но в отличие от ковшей, применяемых при выливке первичного алюминия, всасывающая труба имеет на конце патрубок, представляющий собой графитовый стакан, у дна которого имеются радиальные отверстия, через которые поступает металл в ковш.

При выливке в слое алюминия создают горизонтальные потоки чтобы избежать волнения катодного АВЧ и смешения его с анодным сплавом. Перед выливкой с поверхности алюминия снимают «корочки», содержащие электролит, обогащенный алюминием и оксидом алюминия.

После выливки АВЧ, если необходимо, корректируют электролит, заливая расплав солей из ванн-матки. Расплав подают на ванну в ковше и осторожно заливают через графитовый стакан, имеющий радиальные отверстия у дна, чтобы струи электролита двигались параллельно поверхности электродов. Затем заливают первичный алюминий в анодный сплав: алюминий из вакуум-ковша тонкой струей подают в загрузочный карман, при этом металл в кармане энергично перемешивают специальной пневматической мешалкой, дающей возвратно-поступательное движение графитовому наконечнику, имеющему винтовую резьбу.

Если не производить перемешивания, то возникает опасность загрязнения катодного алюминия анодным сплавом. Дело в том, что плотность заливаемого алюминия много ниже не только анодного сплава, но и электролита. При заливке без перемешивания струя алюминия может не успеть смешаться с анодным сплавом и алюминий может попасть в электролит, а из него в катодный металл.

Обслуживание катодов состоит в проверке равномерности распределения тока по ним и регулировании их положения. Раз в 15 сут каждый катод извлекают и очищают от наростов электролита и карбидов, приставших к рабочей поверхности.

Осадки интерметаллических соединений в более холодном кармане начинают выделяться не сразу после пуска, а спустя несколько месяцев, когда в анодном сплаве накопится железо и кремний в достаточно высоких концентрациях. Осадки извлекают шумовками или специальными центрифугами (Гульдин с сотр.) и перерабатывают в ваннах, идущих на капитальный ремонт.

В этих ваннах алюминий из осадков электрохимически растворяется, а на аноде остается сплав, обогащенный медью, железом, кремнием и галлием. После демонтажа плиту такого сплава направляют на предприятия вторичной цветной металлургии.

При работе ванны боковая футеровка обрастает гарниссажем из глинозема и фторида бария, пропитанных электролитом и металлом. Чем чаще колебания уровня металла и электролита, тем больше образуется гарниссажа. Большой слой гарниссажа приводит к уменьшению площади электролита, повышению фактической плотности тока и перегреву ванны, а также к затруднениям в обслуживании катодов.

Поэтому не реже одного раза в год производят обрубку гарниссажа, для чего из ванны удаляют катодный металл, катоды опускают до замыкания с анодным сплавом, гар-ниссаж обрубают отбойными молотками и удаляют шумовками. После осмотра состояния боковой футеровки заливают слой первичного алюминия на поверхности электролита и производят проработку электролита так же, как и после пуска ванны.

Нарушения нормального хода электролиза вызываются в основном отклонениями от температурного режима. Горячий ход вызывается повышенным уровнем электролита (т. е. высоким между-лолюсным расстоянием) и загрязнением электролита шламом. Повышение температуры электролита выше 810 °С приводит к энергичному испарению солей, изменению состава электролита, быстрому шламообразованию.

Осадок шлама на поверхности анодного сплава вызывает повышение фактической плотности тока, что может привести к совместному растворению, наряду с алюминием, железа и кремния, а значит, к понижению сортности катодного металла. Для устранения горячего хода часть электролита сливают и очищают оставшийся электролит от шлама.

Холодный ход связан с малым уровнем электролита и повышенными потерями тепла, вызванными чрезмерно большими уровнями катодного металла или анодного сплава. Эти слои металлов отличаются высокой теплопроводностью и в значительной мере определяют теплоотвод от центра ванны к боковой футеровке. Холодный ход ликвидируют восстановлением оптимальных уровней электролита, анодного сплава и катодного алюминия.

Вопрос об этих оптимальных уровнях очень важен. Так, высота анодного сплава в определенной мере определяет качество АВЧ. Если она мала, то увеличивается вероятность «проскока» алюминия при заливке через слой анодного сплава в электролит и загрязнения катодного алюминия. Чрезмерно большой слой анодного сплава невыгоден не только вследствие увеличения теплопотерь, но и из-за большого незавершенного производства меди и алюминия. Считается нормальной высота анодного сплава 25—35 см (верхний предел после заливки алюминия).

Уровень электролита определяет при данной плотности тока тепловое состояние электролизера. Обычно уровни электролита составляют 12—15 см. Казалось бы, здесь имеются значительные резервы для интенсификации процесса путем уменьшения слоя электролита (т. е. междуполюсного расстояния) и соответственного увеличения плотности тока при сохранении оптимальной температуры электролита.

Однако на этом пути имеются трудности, связанные с наблюдаемыми «перекосами» поверхности анодного сплава и электролита, с волнением катодного алюминия. Кроме того, в электролите имеются взвешенные частицы оксидов и окси-хлоридов алюминия, бария и других металлов, содержащие значительное количество примесей. Эти взвеси в большой мере концентрируются около поверхности анода и уменьшение междуполюсного расстояния увеличивает вероятность попадания их в католит и в катодный металл.

Для снижения напряжения на ваннах и повышения энергетических показателей нашли широкое применение теплоизоляционные своды, устанавливаемые под поверхностью катодного металла между рядами катодов. Таким путем удается снизить напряжение на 0,25—0,50 В.

Уровень катодного алюминия» составляет (до выливки) 16 см, после выливки снижается до 12 см. Такая толщина слоя металла обеспечивает возможность нормальной работы катодов: они должны быть погружены в металл не менее чем на 4 см, но подошва катодов не должна выходить в электролит, иначе на угольной поверхности начнется энергичное образование карбидов и контакт с алюминием будет ухудшаться. Кроме того, слишком тонкий слой АВЧ (менее 12 см) вызывает затруднения при выливке.

Энергетические балансы электролизеров алюминия

В табл. 12 приведен электрический баланс, снятый на одном из электролизеров (данные ВАМИ) при следующих технологических параметрах:

Сила тока, кА 75

Уровень электролита, см 13

Температура электролита, °С 812

Плотность тока в электролите, А/см2 — 0,57

Падение напряжения на участке катод — анодный сплав включает э.д.с поляризации, которую обычно принимают равной 0,370 В. Греющее напряжение состоит из всех видов падения напряжения внутри электролизера, в том числе и из э.д.с. концентрационной цепи (вызвана разностью между активностями алюминия на аноде и на катоде).

Казалось бы, это неправильно и общий приход энергии должен быть уменьшен на энтальпию переноса алюминия из анодного сплава в катодный металл; следовательно, должна быть поправка на эту величину и в греющем напряжении. На самом деле это не так: в электролизер заливают первичный алюминий,, и при взаимодействии алюминия с компонентами анодного сплава выделяется энергия, практически равная изменению энтальпии, переноса алюминия из анода в катод.

Энергетический баланс составлен для того же электролизера и в тех же условиях, для которых составлялся электрический баланс (табл. 13).

Как следует из данных табл. 13, основная доля потерь тепла приходится на укрытие электролизера сверху, что объясняется особенностями теплообмена с окружающей средой: укрытие пред-

Таблица 13. Энергетический баланс электролизера для рафинирования алюминия (ВАМИ)

| Статьи прихода | кДж/ч | % |

| От подведенной электроэнергии | 1415340 | 100,0 |

| Итого | 1415340 | 100,0 |

| Потери тепла: | ||

| укрытием электролизера | 955584 | 67,5 |

| анодным кожухом выше

уровня пола |

163620 | 11,6 |

| анодным кожухом ниже

уровня пола |

242388 | 17,1 |

| блюмсами | 15984 | 1,1 |

| Невязка баланса | 37864 | 2,7 |

| Итого | 1415340 | 100,0 |

ставляет собой выгнутую пластину, тепловой поток с которой направлен вверх, отчего усиливаются конвективные потоки. Энергичный теплоотвод вверх вызывается также катодами, имеющими толстые алюминиевые «рубашки» с высокой теплопроводностью.

Технико-экономические показатели рафинирования

Для определения технико-экономических показателей процесса необходимо знать технические параметры электролиза, которые приводятся ниже:

Сила тока, кА 20÷75

Рабочее напряжение, В . 5,5—6,0

Температура электролита, °С 760—810

Плотность тока в электролите, А/см2 0,57—0,70 Уровни, см:

катодного металла * 12—16

анодного сплава * 25—35

электролита 12—15

Содержание меди в анодном сплаве, % 30—40

Нижний предел уровня катодного металла — после выливки, анодного сплава — до заливки первичного металла.

Технико-экономические показатели процесса следующие (на 1 кг АВЧ):

Катодный выход по току, % 93—96 Расход энергии, кВт·ч:

постоянный ток 17—18

переменный ток 18—19 Расходные коэффициенты по сырью и материалам, кг:

хлористый барий 35—40

фтористые соли

(в пересчете на фтор) 16—21

графит 12—13

медь 10—14

первичный алюминий 1020—1030

Как следует из приведенных данных, катодный выход по току значительно ниже теоретического (т. е. 100%-ного), поскольку учитывается только выход алюминия марок АВЧ. Себестоимость алюминия высокой чистоты в силу высоких энергетических затрат выше себестоимости первичного алюминия на 50—60%.

Для совершенствования процесса может оказаться эффективным снижение напряжения на электролизере в результате как утепляемого верха, так и подбора оптимального значения междуполюсного расстояния. Большой эффект может также дать введение добавок солей, повышающих электропроводимость электролита (соли лития и др.).

Статья на тему Электролитическое рафинирование алюминия

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.