Обслуживание электролизеров алюминия

Обслуживание анодов электролизеров ВТ

Слагается из аналогичных операций: загрузка массы, извлечение и установка штырей на новые горизонты, перетяжка анодной рамы. Загрузку массы для мощных электролизеров ВТ осуществляют один раз в 2 сут, поскольку высота слоя жидкой массы здесь меньше, чем на электролизерах БТ, и опасность выхода конуса спекания на поверхность жидкой массы значительно больше. Обычно массу загружают в виде мелких брикетов равномерно по всей поверхности за несколько часов до перестановки штырей, чтобы масса могла приобрести достаточно жидкую консистенцию для затекания в отверстия после извлечения штырей.

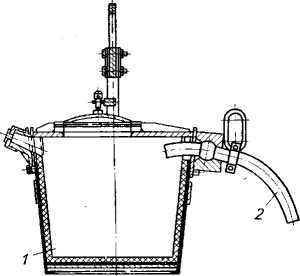

Рис. 38. Вакуум-ковш для выливки алюминия: 1— ковш; 2 — заборная труба

На электролизерах ВТ принято двухгоризонтное расположение штырей. Перестановку штырей одного горизонта производят в два приема — вначале переставляют штыри внутренних рядов нижнего горизонта, затем через сутки или двое — штыри внешних рядов. При извлечении штырей все другие работы на электролизере прекращают. Рабочие в этот период должны находиться на безопасном расстоянии от электролизера, поскольку через трещины во вторичном аноде под штырем, если они имеются, жидкая анодная масса попадает в электролит, что может привести к выбросу расплавленных масс из электролизера. Перед извлечением штыря его раскручивают, затем удаляют и на новый горизонт ставят зачищенный штырь.

По мере срабатывания анода анодная рама приближается к верхней части анодного кожуха. Когда расстояние между ними достигнет 7—10 см, начинают перетяжку анодной рамы, для чего траверсу специальной конструкции устанавливают стойками на верхние балки (контрфорсы) анодного кожуха. К верхней площадке этой траверсы на тягах подвешивают 12—16 штырей нижнего горизонта с помощью специальных захватов, ослабляют контакты штырь — шина и дают движение основному механизму вверх, в то время как вспомогательному с такой же скоростью — вниз. В результате анодная рама поднимается, а анодный кожух вместе с анодом остается неподвижным. После подъема рамы на определенное расстояние (обычно 200— 250 мм) контакты затягивают и временные приспособления убирают. В зависимости от расстояния, на которое поднимают раму, и скорости сгорания анода эту операцию проводят раз в 15—20 сут.

Обслуживание анодов электролизеров OA

Сводится к замене анодов и перетяжке анодной рамы. Замену анодов производят согласно графику с таким расчетом, чтобы размер огарка был минимальным (т. е. таким, при котором еще нет опасности подплавления ниппелей). Обычный срок работы анода при высоте его 60 см составляет 30 сут. Аноды сработанный и новый расположены в ванне в шахматном порядке, т. е. почти сработанный находится рядом с новым. При таком расположении сопротивление анодного массива сохраняется по длине его почти одинаковым, что способствует равномерному распределению тока.

Замену анодных блоков выполняют с помощью самоходных машин или с мостовых кранов. При замене блока корку обрабатывают -вокруг него, затем блок извлекают и на его место ставят новый, который присыпают глиноземом для уменьшения окисления выступающих частей и для понижения потерь тепла через блок. При замене следят за тем, чтобы нижняя поверхность блока была на одном уровне с рабочей поверхностью соседних блоков.

Перетяжка анодной рамы электролизеров OA аналогична такой же операции для электролизеров ВТ: вначале анодные блоки крепят к металлоконструкции специальными временными зажимами, постоянные зажимы штанга — шина освобождают и раму поднимают на определенную высоту.

Обслуживание электролизеров при нормальной работе

Состоит прежде всего в поддержании определенных параметров процесса электролиза, к которым относятся: состав электролита — К.О. 2,6—2,8, содержание MgF2 3—5%, содержание CaF2 2—4%, суммарное содержание всех добавок — не более 8% (по массе);

уровень металла перед выливкой в зависимости от мощности электролизера и глубины шахты ванны — от 25 до 47 см; уровень электролита 15—25 см; частота анодных эффектов 1—2 раза в сутки при длительности не более 2 мин; температура электролита 950—965°С; рабочее напряжение в зависимости от типа электролизера и режима его работы 3,9—4,1 В; падение напряжения в подине до 0,37 В.

Контроль этих параметров осуществляют следующими методами. Состав электролита (криолитовое отношение) определяют кристаллооптическим методом анализа раз в 3 сут; содержание фторидов магния, кальция и хлорида натрия — спектральным анализом один раз в месяц; уровни электролита и металла определяют перед выливкой приблизительно, с помощью лома, опущенного под определенным углом в электролит; температуру электролита замеряют термопарами раз в месяц; рабочее напряжение определяют по показаниям вольтметра, установленного на ванне. Падение напряжения замеряют в подине раз в месяц. Эта величина характеризует состояние подины: повышение падения напряжения свидетельствует о плохом контакте между алюминием и угольными блоками, что вызывается глиноземными осадками.

Этих средств контроля недостаточно и они не всегда отвечают современным требованиям по точности и надежности. Сейчас широко применяются методы автоматического контроля и управления процессом электролиза, о которых будет сказано ниже.

О состоянии хода электролиза судят также по внешним признакам, таким как цвет и характер огней, выходящих из-под электролитной корки (для электролизеров БТ и OA) — при нормальном ходе электролиза огни имеют голубоватый цвет, вялые огни желтого оттенка свидетельствуют о перегреве электролита. При вскрытии корки электролита наблюдается равномерное бурление расплава по всей периферии анода. Если электролит перестает бурлить и «плывет» из-под анода, это указывает на замыкание анода и катода в этом месте. Состояние корки электролита свидетельствует о тепловом режиме электролиза — слабые корки и тонкие гарниссажи являются признаками горячего хода ванны.

Характер и напряжение анодных эффектов также дают информацию о состоянии процесса электролиза.

Если напряжение более 25 В и сохраняется устойчиво, это свидетельствует о нормальном электролизе. Появление анодного эффекта с пониженным напряжением («тусклая» вспышка — напряжение менее 10 В) говорит о повышенной температуре электролиза или о других нарушениях процесса. «Мигающие» вспышки, когда напряжение резко изменяется во времени, обусловлены замыканиями катода и анода во время анодного эффекта, что может быть вызвано, например, наличием кусков угля в междуполюсном зазоре.

Основные операции обслуживания электролизеров следующие.

Питание глиноземом и фторсолями осуществляют путем обрушения электролитной корки различными механизмами (обработка ванн). Однако цель обработки ванн — не только загрузка очередной порции глинозема и фтористых солей, но и поддержание определенной формы и размеров настылей и гарниссажей. Механизированную обработку ванн проводят поточно-регла-ментированно, т. е. по определенному графику обрабатывают одну из продольных сторон всех электролизеров корпуса или бригады (от 4 до 12 раз в сутки в зависимости от типа и мощности электролизера). После разрушения корки загружается новая порция глинозема на образующуюся корку электролита. Фтор-соли обычно загружают вместе с глиноземом так, чтобы порция фторсолей насыпалась на малый слой глинозема и присыпалась сверху толстым его- слоем.

Не реже одного раза в 10 сут проводят так называемую технологическую обработку, обычно после анодного эффекта, с целью проверки состояния подошвы анода, контроля формы рабочего пространства, подтягивания к бортам глиноземных осадков, снятия угольной пены и других операций, обеспечивающих нормальное течение электролиза. Торцовые стороны электролизеров обрабатывают не реже одного раза в 4— 5 сут для того, чтобы обеспечить сохранение нормального рабочего пространства электролизера.

Периодически возникающие анодные эффекты должны быть устранены в течение 2 мин, для чего в корке по продольной стороне пробивают окно и в него вводят деревянную рейку. При этом происходит быстрая сухая перегонка дерева, и выделяющиеся углеводороды энергично перемешивают электролит и металл. Растворенный в катодном пространстве алюминий и компактный металл достигают поверхности анода и восстанавливают фтороуглероды, образовавшиеся на аноде, что и способствует прекращению анодного эффекта.

В связи с большим расходом древесины предпочтительнее для гашения анодных эффектов введение в электролит сухого воздуха или инертного газа. На некото-, рых заводах для ускорения прекращения анодного эффекта качают анод или анодный массив (для ванн OA): после введения глинозема анод поднимают и опускают, что приводит к быстрому перемешиванию электролита; концентрация глинозема по всей массе электролита выравнивается, и анодный эффект прекращается.

Для обработки электролизеров и загрузки глинозема применяют различного рода машины и механизмы, описание которых дано в гл. XI.

Извлечение алюминия из электролизеров (выливку) производят по графику, обычно раз в двое суток. Выливка осуществляется вакуум-ковшом (рис. 38), который представляет собой герметически закрывающийся сосуд, имеющий заборную трубу из чугуна. На противоположной от трубы стороне ковша имеется смотровое отверстие, сверху — крышка для чистки ковша.

Через отверстие в корке электролита вводят заборную-трубу в слой алюминия и в ковше создают разрежение, подключая его к вакуум-линии. Металл засасывается в ковш, а через смотровое отверстие следят за повышением уровня алюминия в ковше и определяют конец, выливки. При выливке уровень алюминия в ванне понижается, а междуполюсное расстояние увеличивается. Допускается в течение выливки повышение напряжения на ванне не более 0,2 В. По окончании выливки напряжение должно быть доведено до нормального.

Статья на тему Обслуживание электролизеров алюминия

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.