Общая гидродинамика алюминия

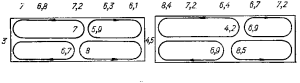

Рис. 52. Схема циркуляции электролита (а) и катодного металла (б) в электролизерах ВТ на силу тока 155 кА (цифрами обозначены скорости, см/с)

Анализ различных методов, применяемых при исследовании циркуляции расплава на промышленных электролизерах (по скорости растворения синтеркорундовых изделий, по скорости выравнивания концентрации соли — индикатора, метод поплавка, метод радиоактивных изотопов), показывает, что, как по организации и проведению эксперимента, так и по надежности и достоверности получаемых результатов наиболее приемлемым является метод радиоактивных изотопов. Обычно для изучения схемы и интенсивности движения электролита используют радиоактивный изотоп 24Na в соединении NaCl, а для исследований циркуляции катодного алюминия — изотоп золота 198Аu.

Радиоизотопными исследованиями установлено (Сираев), что скорость движения поверхностных слоев электролита в пространстве борт — анод в зоне поперечной оси мощных электролизеров с верхним токоподводом (на силу тока 130 и 155 кА) лежит в пределах 18— 30 см/с. При этом значения скорости течения поверхностных слоев в основном определяются произведением половины ширины анода на анодную плотность тока. Это свидетельствует о том, что движения поверхностных слоев электролита в зоне между анодом и боковыми настылями зависят главным образом от газогидродинамических сил.

Скорость течения поверхностных слоев электролита вдоль боковых настылей изменяется в пределах 1,9— 2,8 м/с для электролизеров на 130 кА и 2,7—3,5 см/с — на 155 кА. Течение верхних слоев электролита по обеим продольным сторонам происходит в направлении от поперечной оси электролизера к его торцам. Большие скорости движения приходятся на зоны, прилегающие к правому углу выходного и к левому углу входного торцов электролизеров по ходу тока серии. Причины этого будут рассмотрены ниже.

Движение электролита в межполюсном пространстве происходит по четырем асимметричным относительно поперечной оси ванны замкнутым контурам; скорости движения электролита вдоль контуров составляют 4-9 см/с. С увеличением единичной мощности электролизера повышается интенсивность движения электролита не только в пространстве борт — анод, но и в между нолюсном зазоре. Схема циркуляции и скорости движения электролита (обозначено цифрами) в различных зонах междуполюсного зазора электролизеров с верхним токоподводом на 155 кА приведены на рис. 52, а. Как и в пространстве борт — анод, повышенные значения скорости циркуляции расположены в зонах, примыкающих к левому углу входного и, в особенности, к правому углу выходного торцов электролизера по ходу тока серии.

Сопоставление схем движения электролита в междуполюсном пространстве, изображенных на рис. 51, а и 52, а, показывает, что циркуляция электролита, определенная путем непосредственных измерений на промышленных электролизерах методом радиоактивных изотопов, качественно совпадает со схемой течения, полученной на основе аналитических расчетов только за счет магнитогидродинамических сил. Это свидетельствует о решающей роли электромагнитных сил в создании циркуляции электролита в междуэлектродном зазоре.

Исследованиями циркуляции электролита, выполненными на электролизерах с верхним токоподводом различной мощности (6 и 130 кА), показано, что скорость движения электролита за счет тепловой конвекции в пространстве борт — анод составляет 0,5—1,5 см/с. Следовательно, тепловая конвекция в алюминиевых электролизерах играет незначительную роль в создании циркуляции электролита.

Катодный алюминий на электролизерах с верхним токоподводом циркулирует также по четырем асимметричным относительно поперечной оси ванны замкнутым контурам. Средняя скорость движения металла вдоль контуров в электролизерах на 130 кА составляет 5,3— 7,4 см/с, а на 150 кА — 6,9—8,5 см/с.

Средняя скорость течения катодного металла в пространстве борт — анод вдоль его продольных граней составляет 5,1 —10,2 см/с. Наиболее интенсивная циркуляция металла отмечается в выходной половине правой стороны и во входной половине левой стороны электролизера (по ходу тока серии). Схема циркуляции и скорости движения металла для электролизеров с верхним токоподводом на 155 кА представлены на рис. 52, б.

Сопоставление результатов, полученных радиоизотопным методом на промышленных электролизерах (см. рис. 52, б) с расчетными данными, полученными только за счет магнитогидродинамических сил (рис. 51, б) показывает, что качественно схемы циркуляции металла совпадают, однако скорости его движения в реальных условиях существенно ниже.

Повышенные значения скоростей движения электролита в пространстве борт — анод и в междуполюсном зазоре и катодного металла в зонах, примыкающих к правому входному и левому выходному по ходу тока углам электролизера, обусловлены асимметричным распределением вертикальной составляющей напряженности магнитного поля по площади шахты ванны. Действительно, что абсолютные значения вертикальной составляющей магнитного поля в этих углах электролизера заметно выше, чем в противоположных. Поэтому от взаимодействия вертикальной составляющей магнитного поля с горизонтальными токами в металле в этих зонах будут и большие значения электромагнитных сил, чем обусловливается повышение скорости циркуляции расплава.

Рассмотренные схемы течения электролита и катодного металла справедливы при нормальном технологическом режиме работы электролизеров. При отклонениях технологического режима («горячий» и «холодный» ход, нарушение токораспределения по катоду и аноду, анодный эффект и др.) картина движения расплава может резко измениться. Так, во время анодного эффекта направление движения металла, определенное радиоизотопным методом, меняется на противоположное направлению движения металла в условиях обычного режима электролизера. Это обусловлено существенным изменением распределения тока в аноде и, в частности, увеличением доли тока, приходящегося на боковые грани анода. Вследствие этого в металле возникают значительные горизонтальные поперечные токи, направленные к продольной оси электролизера. Взаимодействие этих токов с вертикальной составляющей напряженности магнитного поля приводит к изменению направления движения катодного металла во время анодного эффекта.

Роль гидродинамики в массо- и теплопереносе

Роль гидродинамики в массо- и теплопереносе весьма велика. Относительно большие объемы перемещаемых с относительно большими скоростями потоков электролита, обедненного глиноземом, выносят из центральных зон расплава большое количество тепла, а обратные его потоки транспортируют в анод-катодное пространство растворенный глинозем. Кроме того, газы и частицы угля, попадающие с циркулирующим потоком электролита в междуэлектродное пространство, оказывают непосредственное влияние на многие другие стороны работы электролизеров и, в частности, на распределение тока, растворение и потери алюминия и др.

Анализ данных о распределении глинозема в междуэлектродном зазоре, полученных на промышленных

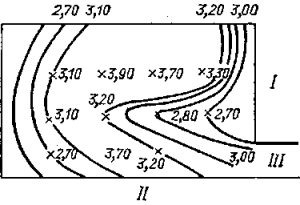

электролизерах, показывает, что по величине содержания глинозема междуполюсное пространство можно разделить на три области (по Крюковскому): прианодную — с низкой концентрацией; среднюю — с переменной концентрацией; прикатодную — с повышенной концентрацией. Распределение концентраций глинозема в пространстве борт — анод представлено на рис. 53. Из этого рисунка следует, что электролит в этом пространстве можно разделить на две области, отличающиеся концентрацией глинозема: прианодную — с низкой концентрацией и центральную — с высокой концентрацией.

Рис. 53. Распределение концентрации глинозема в пространстве борт — анод (цифры у кривых и точек содержание глинозема, % (по массе): I — анод; II — катод; III — междуэлектродное пространство

Сравнивая распределение концентраций глинозема в пространстве борт—анод (см. рис. 53) с направлением потоков электролита (см. рис. 39), нетрудно заметить, что прианодной области с низкой концентрацией глинозема отвечает зона, которая характеризуется движением обедненного глиноземом электролита под воздействием сил естественной конвекции и всплывающих мелких пузырьков анодного газа. Центральной области отвечает зона, в которой имеет место интенсивное перемешивание расплава всплывающими крупными пузырями газа. Отсюда следует, что основными причинами поступления глинозема в электролит являются: растворение Аl2O3 при погружении в расплав в период обработки электролизера, растворение криолито-глиноземной корки и глинозема, попавшего в металл,— в промежутках между обработками.

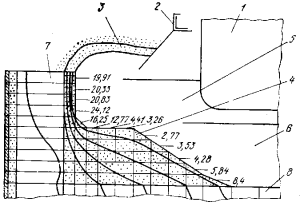

Расчеты показывают, что в случае передачи тепла в расплаве только посредством теплопроводности, т. е. в отсутствие циркуляции электролита и металла, температура расплава под центром анода должна быть примерно на 100 °С выше, чем у краев анода. В действительности, перегрев электролита на нормально работающих электролизерах с анодом шириной 2,75 м составляет 5—6°С. Это свидетельствует о решающем значении конвективного переноса тепла при теплопередаче в расплаве электролизера, что подтверждается также данными о распределении тепловых потоков на границе электролит — настыль, полученными при моделировании тепловых полей катодного устройства на электроинтеграторе (рис. 54). Из представленных данных следует, что удельный тепловой поток от расплава к настыли в зоне электролита составляет более 20 МДж/(м2·ч), в то же время на отдельных участках границы металл — настыль эта величина составляет менее 4 МДж/(м2·ч).

Отсюда следует, что высота уровня металла на нормально работающих электролизерах мало влияет на перегрев расплава и эвакуацию тепла из центральных

зон. Однако это не значит, что высота слоя расплавленного алюминия не оказывает влияния на технологический режим работы электролизеров. Наоборот, от ее величины зависят многие факторы, определяющие нормальную эксплуатацию электролизера и обеспечивающие высокие технико-экономические показатели. В частности, при заданной высоте шахты электролизера в зависимости от толщины слоя алюминия будет находиться глубина погружения анода в шахту, а, следовательно, и температурные условия работы боковых граней анода, влияющие на расход анодной массы и образование угольной пены. Толщина слоя алюминия определяет также условия растворения глинозема, попавшего при обработке электролизера под металл, а это в свою очередь — количество осадков и «коржей» на подине, влияющих и на падение напряжения в катоде, и на токораспределение в металле.

Рис. 54. Распределение тепловых потоков на границе расплав — настыль; цифры — тепловой поток на соответствующем участке, МДж/(м2·ч): 1 — анод; 2 — газосборный колокол; 3 —корка; 4 — подовая настыль; 5 — электролит; 5 —алюминий; 7—боковая футеровка; 8 — подина

Очевидно, при равных условиях, чем меньше слой алюминия, тем лучше условия для растворения глинозема, попавшего под металл. Кроме того, как показали непосредственные измерения на промышленных электролизерах, перекос поверхности расплавленного алюминия зависит от толщины его слоя. Ниже приведены максимальные значения перекоса металла в зависимости от его толщины для электролизеров с верхним токоподводом на 150 кА с двухсторонней ошиновкой при соотношении силы тока во входных и выходных стояках 2:1:

Уровень алюминия, см . 21—25 26—30 31—35

Число измерений … 9 17 7

Максимальный перекос металла, см….. 8,5 7,4 7,3

Как следует из этих данных с повышением уровня алюминия перекос его поверхности уменьшается. Это объясняется тем, что с увеличением толщины слоя алюминия абсолютная величина силы продольного тока в металле, как показывают расчеты, изменяется мало. Поэтому плотность продольного тока в металле уменьшается с повышением его уровня, что приводит к уменьшению значений поперечных электромагнитных сил, возникающих за счет взаимодействия вертикальной составляющей магнитного поля с этим током. Последнее при прочих равных условиях и обусловливает уменьшение как подъема металла у продольных сторон ванны, так и циркуляционных потоков расплава. Можно привести и еще ряд факторов, зависящих от величины уровня алюминия, как, например, количество металла, находящегося в жидком незавершенном производстве, однако и из сказанного ясно, что оптимальное определение глубины шахты электролизера и толщины слоя расплавленного алюминия является важной задачей как при проектировании электролизеров, так и при их эксплуатации.

Большие удельные тепловые потоки через границу электролит — настыль свидетельствуют о значительной величине коэффициента теплоотдачи на этой границе. В самом деле, при нормальном технологическом режиме (наличии бортовых настылей) тепловой поток (q) от электролита к настыли определяется произведением степени перегрева электролита (tр) над температурой его плавления (tпл) на коэффициент теплопередачи (ар) на этой границе, т. е. q = ap(tp—tпл). При нормальном технологическом режиме перегрев электролита над температурой его плавления обычно составляет 15—25 °С и величина коэффициента теплопередачи на границе электролит — настыль составляет 380—230 Вт/(м2·°С).

Учитывая турбулентный характер движения расплава, можно считать, что величина коэффициента теплопередачи на границе электролит — настыль мало зависит от разности между рабочей температурой электролита и температурой его плавления и в основном определяется скоростью циркуляции расплава. Скорость циркуляции электролита, как уже рассматривалось выше, зависит от многих конструктивных и технологи-ческих факторов (от ширины анода, анодной плотности тока, расстояния между анодом и бортом ванны, маг-нитных полей и др.). Поэтому для разных конструкций алюминиевых электролизеров коэффициент теплопередачи от электролита к настыли будет различен.

Однако для рассмотрения особенностей теплопередачи через боковые стороны катодного устройства можно пользоваться следующим приближенным уравнением, справедливым для плоскопараллельной стенки, общее тепловое сопротивление боковых стенок катода, (м2·°С)/Вт; to — температура окружающего воздуха, °С; hн — толщина настыли, м; λн — теплопроводность настыли, Вт/(м·°С); hк — толщина различных слоев теплоизоляции боковых сторон катода, м; λк — теплопроводность этих слоев теплоизоляции, Вт/(м·°С); αв — коэффициент теплопередачи на границе катодный кожух— окружающий воздух, Вт/(м2·°С).

Обозначив сумму тепловых сопротивлений различных слоев теплоизоляции (Σhк/λк) через Rc.t, получим уравнение

αp(tp — tпл) = (tпл — t0)/hH/λH + RC·T + 1/αB) (62)

Из этого уравнения следует, что в зависимости от произведения коэффициента теплопередачи на степень перегрева электролита над температурой его плавления будет происходить и изменение общего теплового сопротивления боковых стенок катода, что при заданной теплоизоляции конструктивных элементов (Rc.t) боковых стенок, очевидно, возможно в основном только за счет толщины бортовой настыли. Это так называемое саморегулирование размеров настыли хорошо известно из практики эксплуатации алюминиевых электролизеров. Оно означает, что при прочих равных условиях с увеличением степени перегрева электролита над температурой его плавления толщина настыли будет уменьшаться и, наоборот, при снижении степени перегрева размеры настыли будут возрастать

меньшим перегревом электролита над температурой его плавления. Естественно, в случае одинакового состава электролита это возможно только при более низкой его рабочей температуре.

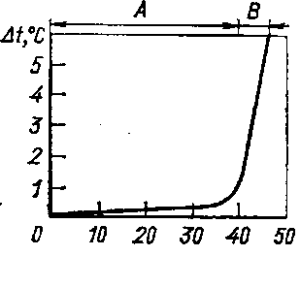

Рис. 55. Изменение температуры по высоте расплава (Кулеш): А- в зоне металла, В- в зоне электролита.

Изменение температуры по высоте расплава под центром анода представлено на рис. 55. Значительное изменение температуры по высоте слоя электролита объясняется опять же наличием двух противоположно направленных потоков электролита. Один из них — более горячий, прилегающий к аноду, движется изцентральных зон к периферии, другой — менее нагретый контактирует с металлом и движется в направлении от периферии шахты к центру. Это также подтверждает, что большая часть тепла из-под анода выносится за счет циркуляции электролита, а тепловой поток от электролита к металлу не столь велик, как это можно было бы предположить, исходя из градиента температуры в электролите по вертикали.

В слое металла температурный градиент практически отсутствует, что свидетельствует о сравнительно небольшом тепловом потоке на границе металл — подовые блоки. В общем случае при правильно выбранной тепловой изоляции днища катодного устройства тепловой поток на границе металл — подовые блоки в центральных участках подины должен равняться нулю. В противном случае, т. е. при больших тепловых потоках от металла к подовым блокам, это может привести к образованию «коржей» на соответствующих участках подины. Сказанное подтверждается также уравнением

qм = αм(tм — tп) (63)

где qм— тепловой поток от металла к подовым блокам, Вт/м2; αм коэффициент теплопередачи на границе металл— подовые блоки, Вт/(м2·°С); tм температура металла, °С; tп—температура подины, °С.

Отсюда видно, что с увеличением теплового потока от металла к подовым блокам при постоянных значениях температуры металла и коэффициента теплопередачи должна понижаться температура подины. При больших тепловых потоках возможно ее охлаждение до таких температур, при которых начинается кристаллизация расплава. Подобные условия, приводящие к образованию подовых настылей, имеют место на периферийных участках подины.

Статья на тему Общая гидродинамика алюминия

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.