Извлечение благородных металлов из свинца

Из диаграммы состояния Au—Zn известны соединения AuZn,

Au3Zn5, AuZn3 с температурами плавления соответственно 725, 644 и 475° С, а из системы Ag—Zn—Ag2Zn3 и Ag2Zn5, плавящиеся при 665 и 636° С. Медь также реагирует с цинком, а мышьяк затрудняет отделение пены, эти примеси должны быть предварительно удалены.

Цинк растворим в свинце ограниченно, избыток его всплывает в виде раствора, насыщенного свинцом. Пена — сложный продукт, содержащий серебро, золото, свинец и цинк. Для обогащения благородными металлами и экономии цинка ее пускают в оборот. Первой добавкой при 500° С служат бедные съемы с предыдущего котла. После полного их расплавления свинец перемешивают 20—30 мин, охлаждают до 450—480° С и снимают пену.

Вторую и последующие присадки цинка дают в соответствии с анализами металла на серебро и золото. Перед каждым очередным вмешиванием котел разогревают до 450—480, а перед съемом охлаждают до 340—350° С. Для удаления серебра до содержания 3 г/т достаточно трех добавок цинка, общий расход которого около 1% от массы свинца.

В богатую пену переходит до 70% благородных металлов и ее направляют на переработку для их извлечения. Пена содержит 5—10% (в сумме золота и серебра), 25% цинка, остальное свинец. Еще не застывшие мягкие съемы рыхлят вручную и направляют на дистилляцию для отгонки цинка и получения серебристого свинца.

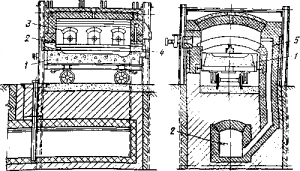

Дистилляцию проводят в круглых трехэлектродных печах мощностью 0,5 МВт (рис.). Графитовые электроды погружают в шлак, покрывающий ванну сплава, его искусственно наводят, сплавляя соду, песок и известь, чтобы получить силикаты натрия и кальция. Пену загружают механическим питателем, добавляя в нее 2—3% мелкого кокса. При температуре около 1250° С отгоняется до 90% цинка, более половины его собирают в конденсаторе с разбрызгивающей вертушкой в виде жидкого металла, а остальной улавливают с пылью. Остаток от дистилляции— серебристый свинец выпускают через сифон, в нем не более 2% цинка. Жидкий цинк из конденсатора отливают в чушки и возвращают на рафинирование.

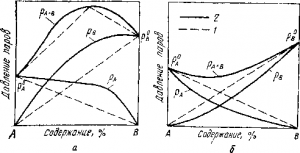

При температуре плавки цинк и свинец смешиваются во всех соотношениях. Давление пара над их раствором равно сумме давлений паров компонентов

р = рZn+рPb

По закону Рауля, для идеальных жидкостей это справедливо, а для реальных в зависимости от знака теплоты растворения наблюдаются положительные либо отрицательные отклонения, превращающие линию суммарного давления

Рис. Схема печи для дистилляции цинковой пены:

1 — электроды; 2 — загрузочный бункер; 3—печь; 4 —роторы, разбрызгивающие жидкий цинк; 5 —газоход; 6 — конденсатор

в выпуклую или вогнутую кривую (рис. 2). На диаграмме системы Pb — Zn показана зависимость температуры кипения от состава сплава; с уменьшением концентрации цинка она повышается. Практически при температуре 1250° С удается понизить концентрацию цинка в серебристом свинце только до 2%, а в конденсате получить не менее 10% свинца; однако это не существенно: цинк возвращают на рафинирование свинца.

Рис. 2 . Зависимость давления паров от состава раствора:

а — с максимумом: б — с минимумом; 1 — по закону Рауля для идеальных растворов: 2 — варианты отклонений в реальных растворах

Серебристый свинец купелируют — окисляют его до глета, а серебро и золото остаются в ванне печи в сплаве, называемом металлом доре, от французского d’ore — золото.

Ванну купеляционной печи — купель — выкладывают из магнезитового кирпича в железном кожухе и устанавливают на тележке, стенки защищают кессонами (рис. 3 ). Жидкий глет, всплывающий на поверхность сплава, постепенно выпускают, а в ванну загружают новые порции серебристого свинца, накапливая в ней золото и серебро. Когда ванна наполнится сплавом, окончательно окисляют остаток свинца. Образуемые при этом небольшие количества глета впитываются в купель. Металл доре разливают в изложницы и отправляют на аффинажные заводы для разделения на золото и серебро. Избыток цинка из рафинированного свинца необходимо удалить использовать. Концентрация его достигает 0,7%; а масса в суточном количестве металла при средней современной мощности предприятий измеряется десятками тонн.

На многих заводах от цинка избавляются щелочным способом, подобно олову, мышьяку и сурьме, селитры не требуется он хорошо окисляется щелочью по реакции:

Zn + 2NaOH = Na2ZnО2 + Н2

протекающей энергично с выделением тепла, для отвода избытка которого реактор иногда приходится снабжать водяной рубашкой.

Рис. 3 . Купеляционная печь:

1 — ванна (купель) на тележке; 2 — подача воздуха; 3 — форсуночные окна; 4 — выпуск жидкого глета; 5 — дымоход

Рафинирование длится 7—10 ч, на 1т цинка расходуют 1 т NaOH и 0,75 т NaCl. Отработанный плав гранулируют, гидроокись цинка образует суспензию, которую после отделения металлических корольков фильтруют. Раствор выпаривают досуха, щелочь возвращают в голову процесса, а гидроокись цинка прокаливают и продают для изготовления красок. Затраченный цинк при этом возвращается на 95%, но в виде окиси.

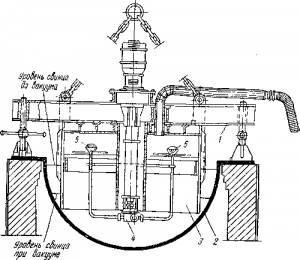

Рис. 4 . Аппарат для вакуумного обесцинкования свинца:

1 — опорная рама; 2 — котел; 3 —стальной стакан; 4 — насос для свинца; 6 — разбрызгиватели свинца с отбойными дисками

Дистилляция в вакууме перед щелочным рафинированием позволяет возвратить только 80% цинка, но в виде сплава, который снова пригоден для рафинирования свинца. Предназначенный для этого аппарат (рис. 4) переносят краном и устанавливают на обычном котле. На раме его укреплен стальной колокол с охлаждаемым водой днищем, соединенный с вакуум-насосом. По оси аппарата проходит стальная труба, в ней — вал свинцового насоса, от которого вверх направлены трубки с разбрызгивателями и стальными дисками на концах.

При 600° С и остаточном давлении около 6,66 Н/м2 включают насос. Свинец из котла подается в боковые трубки и разбрызгивается в вакуумном пространстве, а падающие капли его дополнительно разбиваются на стальных дисках. Большая суммарная поверхность металла способствует быстрому испарению

Пары конденсируются в виде крупных кристаллов на дне колокола. После 5-ч работы в свинце остается 0,1% цинка, Aппарат снимают и скалывают конденсат (60% Zn и 40% Pb).

Статья на тему Извлечение благородных металлов из свинца

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.