Восстановление тетрахлорида титана

Магниетермическое восстановление тетрахлорида титана

После установки реторты в печь, откачки из нее воздуха и заполнения аргоном, при температуре около 700° С заливают расплавленный магний и начинают подачу жидкого тетрахлорида титана. Нагреватель выключают и поддерживают температуру в пределах 800—900° С регулированием скорости поступления ТіСl4; для охлаждения реторту обдувают снаружи воздухом. Отвод тепла позволяет быстрее проводить восстановление. Жидкий хлористый магний периодически выпускают через патрубок в днище реторты. После введения расчетного количества ТіСl4 и затухания реакции включают обогрев и выдерживают реторту еще около часа при 900° С, чтобы завершить восстановление.

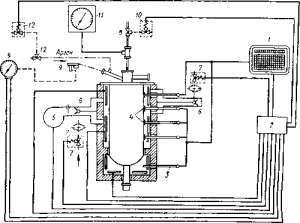

Рис.; Схема автоматизации реторты для магниетермического восстановления титана:

1 — регулирующий потенциометр; 2 — релейный блок управления; 3 — датчик температуры низа реторты; 4— датчики температуры стенок; 5 — вентилятор наружной обдувки стенок воздухом; 6 — поворотные заслонки; 7 — механизм действия заслонок; 8— клапан программированной подачи тетрахлорида титана; 9— нзмепитель давления в реторте; 10— датчик аварийного давления, прекращающий одачу ТіСl4; 11— контроль и суммирование расхода тетрахлорида; 12 — система регулирования давления подачей аргона

На рис. показана схема установки и автоматизации управления переделом. Давление в реторте после заполнения аргоном около 101325 Па, а с развитием реакции оно повышается до 121590 Па. Жидкий хлорид магния периодически выпускают через нижний патрубок.

Промышленные реторты (реакторы) имеют диаметр до 2000 мм при высоте 3000 мм. За один цикл получают 2000 кг титановой губки. По окончании восстановления реторту вынимают из печи краном для охлаждения водой и воздухом до 40°С. Содержимое состоит из 60% титана, 30% магния и 10% хлорида магния.

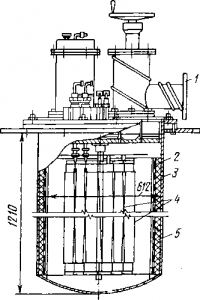

Разделение этих веществ основано на различном давлении паров при 900 С в вакууме: у титана оно ничтожно мало; у хлорида магния — около 1,07 кН/м2, а у металлического магния -около 10,7 кН/м2. Крышку реторты снимают и укрепляют вместо нее охлаждаемый водой конденсатор. Реторту снова устанавливают в печь и уплотняют так, чтобы вакуум можно было создать внутри и вне ее (рис. 2). Это необходимо для предупреждения деформации стальных стенок под давлением атмосферы. Дистилляцию проводят при 950—1000° С в течение 25 ч. Конденсат плавят, получая оборотный магний и MgCl2, последний используют для электролиза магния. На некоторых заводах для разделения продуктов реакции применяют особые реторты, в которые продукты восстановления перегружают в сухом помещении, где влага воздуха не может вызвать частичный гидролиз MgCl2 с образованием труднолетучего оксихлорида. Емкость реторт используется здесь полнее, но работать в сухих помещениях трудно. Испытаны также оборотные реторты, которые служат конденсатором при дистилляции, а затем для восстановления без трудоемкого удаления конденсата.

1 — реторта; 2 — продукты реакции; 3 — электропечь; 4 — патрубок для откачки воздуха из печи; 5 — уплотняющие прокладки; 6 — экраны; 7 — конденсатор; 8 — кристаллы магния; 9 — патрубок для откачки газов из реторты

Титановую губку извлекают из реторт пневматическими зубилами. Иногда в нижней части перед восстановлением кладут толстое ложное дно, которым выдавливают содержимое перевернутой реторты с помощью штока гидравлического пресса.

Отделив часть, загрязненную окислами, губку дробят на особых зубчатых и дисковых машинах и разделяют на фракции по крупности. Состав ее по марке ТГ-100 регламентирован следующими пределами, не более:

Элемент Cl Fe Н С Si О

Концентрация, %

(по массе) . . . 0,08 0,07 0,02 0,03 0,04 0,04

Для плавки в слиток и для производства сплавов идут наиболее чистые крупные фракции (5—30 мм).

Йодидное рафинирование титановой губки

Сполучением плотного металла по реакции:

Ті + 2I2 ⇄ TiI4 (образование 200°С, разложение 1300°С)

позволяет частично удалить примеси кислорода, азота, железа, магния и др., повысив чистоту металла более чем до 99,9%. Губку и стружку от обработки титана загружают в кольцевое пространство между стенкой реторты и молибденовой сеткой. После герметизации и откачки воздуха до остаточного давления 1,33 • 10-2—1,33 • 10-3 Н/м2 реторту помещают в термостат с температурой 100—200° С и особым приспособлением разбивают в ней ампулу с иодом. Титановую проволоку (керн) накаливают до 1300—1400° С электрическим током. Пары иода, заполняя все пространство реторты, реагируют с губкой и стружкой, выделяя пары ТiI4; на накаленном керне они разлагаются, образуя кристаллы чистого титана и освобождая иод. Аппарат, дает в сутки около 10 кг чистого титана.

Технико-экономические показатели магниетермического производства титана пока невысоки и металл дорог. Извлечение по переделам можно характеризовать следующими цифрами, %:

Выплавка шлаков …….. 98

Шихтовка и брикетирование . . . 98

Хлорирование ……… 93

Очистка технического хлорида … 95

Получение товарной губки …. 90

Итоговая величина прямого извлечения из концентрата в губку 84%. Главные виды оборотов—брак губки, отходы хлорирования и очистки ТіСl4. Безвозвратные потери при брикетировании, хлорировании, очистке и других переделах суммарно около 5%. Себестоимость губки слагается из следующих затрат, %: на сырье и основные материалы 35, энергия 10, амортизация оборудования 10, затраты с начислениями 10, прочие цеховые, заводские и другие расходы 35.

Переработка отходов — брака губки и вторичного сырья возможна электролизом, который пока не имеет большого распространения. Электролитом служит расплав КСl и NaCl, в

котором растворены низшие хлориды титана со средней степенью окисления 2, 3, а концентрация титана ~5%.

Герметичные электролизеры работают в среде аргона. Мелкие отходы, помещенные в стальную корзину, служат анодом. Катодный осадок состоит из скрепленных между собой гексагональных или игольчатых кристаллов длиной до 20 мм. Его срезают со стальной основы, дробят в щековых дробилках до 5 мм и выщелачивают в барабанных мельницах со стержнями из титана. Катодный осадок имеет чистоту стандартной губки, выход его по току 90%, расход энергии на электролиз 4500 кВт•ч/т, а общий 10000 кВт•ч/т.

Восстановление ТіСl4 натрием применяют при дефиците магния

ТіСl4(газ) + 2Na(ж) = TiTB + 4NaCl, ΔZ0298 = — 792 кДж.

Натрий труднее хранить и перевозить, на воздухе он быстро окисляется и огнеопасен. Наряду с этим, благодаря низкой температуре плавления (97,7°С), его легко подавать по трубам и точно дозировать. Продукт реакции — NaCl не гидролизуется при выщелачивании из титановой губки водой, чего нельзя сказать о MgCl2. Вместе с тем из-за более высокого теплового эффекта установки для восстановления натрием крупнее и сложнее из-за устройств для отвода тепла, выделение которого по реакции весьма велико.

ТЕХНИКА БЕЗОПАСНОСТИ

Техника безопасности в производстве титана должна учитывать возможность загрязнения воздуха хлором и летучими хлоридами, которые, гидролизуясь влагой воздуха, образуют хлористый водород и туманы соляной кислоты. Допустимое содержание НСl в воздухе 0,005 мг/л, превышение его может вызывать катары дыхательных путей, поражение слизистой оболочки и органов пищеварения.

Статья на тему Восстановление тетрахлорида титана

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.