Плавка стали в дуговых печах

Внутри стального сварного кожуха (толщина листов 10— 30 мм) выкладывают футеровку из основных материалов — магнезита, хромомагнезита — и реже кислых — динаса. Свод современных основных дуговых печей выполняют из магнезитового кирпича, выкладывая его в стальной раме — сводовом кольце.

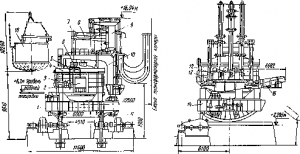

Ток в плавильное пространство подводится тремя угольными или графитированными электродами. Электроды удерживаются электрододержателями на консоли (рукав), прикрепленной к каретке или подвижной стойке, перемещающейся в неподвижной стойке. Движение электродов производится автоматически, приводом от электродвигателя. Печь опирается на двухсекторную люльку. Привод наклона обеспечивает наклон печи на секторах в сторону выпуска (сливного желоба) и рабочего окна для скачивания шлака.

Печные трансформаторы мощностью 25000 кВА для печи 80/100 т и 45000 кВА для печи 180/200 т понижают напряжение с 6000—35000 В до 110—420 В. Для регулирования электрического режима трансформатор имеет 12—14 ступеней напряжения. Современные дуговые печи имеют устройство для перемешивания металла, представляющее собой статор, расположенный под днищем печи. Ток низкой частоты возбуждает в статоре магнитное поле, которое индуктирует токи в ванне металла и перемешивает его.

Рис. Дуговая сталеплавильная печь емкостью 80 т:

1 — двухсекторная люлька; 2 — рабочее окно; 3—кожух печи; 4 — сводовое кольцо; 5 — свод; 6 — уплотняющее кольцо; 7 —электрод; 8_ рукава электрода с кареткой; 9 — неподвижная стойка; 10 — консольный мост; 11 — привод наклона печи; 12 — электрический привод подъема и опускания электродов; 13 —механизм подъема и поворота; 14 — статор электромагнитного перемешивающего устройства, 15 — сливной желоб; 16 — бадья

Для производства многочисленных марок стали и сплавов используют стальной, и легированный лом, шихтовую заготовку, губчатое железо и чугун. Для образования шлака применяют свежеобожженную известь, плавиковый шпат и шамотный бой, в качестве окислителей — железную руду или технический кислород. Так как в электропечах выплавляют качественные и высококачественные легированные и высоколегированные сплавы, в качестве раскислителей и легирующих используют ферросплавы и чистые металлы.

Плавка стали методом полного окисления

Шихту составляют из стального лома, отходов легированной стали и чугуна, рассчитывая получить в металле по расплавлении на 0,3—0,4% углерода выше заданного. Плавление ведут форсированно на максимальном вторичном напряжении печного трансформатора. Применяя технический кислород; для резки крупного скрапа и продувки расплава, длительность сокращают на 10—15%. В период плавления полностью окисляются кремний, алюминий, титан, около половины марганца, углерода, большая часть фосфора. По расплавлении шлак скачивают, с ним уходит основная часть фосфора.

В окислительный период для удаления остатков фосфора, растворенных газов и неметаллических включений постепенно повышают температуру металла до 1600—1650° С, присаживают известь, плавиковый шпат и шамотный бой. В образовавшийся новый шлак периодически добавляют железную руду и известь. Дефосфорация осуществляется по реакции (464). Окислительный шлак состоит из 40—50%СаО; 10—20% SiO2; 15—20% FeO; 6—10% MgO; 5—12% МnО при основности 2,6—3,0. К концу окислительного периода содержание фосфора в стали снижается до 0,010—0,020%. В этот период окисляется углерод по реакции , создавая эффект кипения. В начальной стадии окислительного периода скорость выгорания углерода составляет 0,4— 0,6% С/ч, в конечной стадии 0,2—0,3% С/ч. Необходимая скорость поддерживается добавками руды и температурным режимом. Эффективным средством сокращения длительности окислительного периода является продувка ванны кислородом. По достижении в стали 0,010—0,020% Р, а углерода в количестве несколько меньшем нижнего предела, окислительный период считается законченным, к этому времени металл нагревается до 1600—1650° С. Окислительный период заканчивается по возможности полным скачиванием окислительного шлака.

Последующий, восстановительный период нужен для раскисления, удаления серы, регулирования состава металла и его температуры перед выпуском. Для восстановительного периода характерно диффузионное раскисление, однако в настоящее время применяют комбинированный способ раскисления, заключающийся в следующем. После удаления окислительного шлака в металл вводят углерод (дробленый кокс или электродный бой), если необходимо науглероживание, раскислители — ферромарганец (75%-ный), ферросилиций (75%-ный), силикомарганец, сплав типа АМС, металлический алюминий и др. сообразно составу заданной марке стали. Если выплавляют хромистую сталь, присаживают феррохром. После этого дальнейшее снижение в металле кислорода достигается диффузионным раскислением. Для этого в печь вводят шлакообразующую смесь: известь (35—60%), плавиковый шпат (15%) и шамотный бой (10—25%). После образования сильно основного шлака проводят диффузионное раскисление под белым или карбидным шлаком. При плавке под белым шлаком на его поверхность дают измельченные раскислители — молотый кокс, ферросилиций, силикокальций, алюминий — или их смеси. Уменьшение в шлаке FeO и МnО вызывает характерное побеление шлака. Конечны шлак восстановительного периода имеет следующий состав: 55—60% (CaO+CaF2); 18—23% SiO2; 5—10% Аl2O3; 9—14% MgO; 0,5% FeO; 0,5% МnО.

При повышении температуры и добавления кокса в шлаке образуется карбид кальция СаС2 по реакции

(СаО) + 3СТВ = (СаС2) + СОгаз.

Карбид кальция имеет высокую раскислительную способность. Раскисление им шлака вызывает усиленный переход кислорода из металла в шлак по реакции:

[FeO]

⇅

(FeO) + (СаС2) = 3Fe + (СаО) + 2СОгаз.

Концентрация СаС2 в карбидных шлаках составляет от 1,0 до 3,0%. Карбидные шлаки науглероживают сталь, поэтому они не применимы для выплавки малоуглеродистых сталей. Низкое содержание в восстановительных шлаках закиси железа и марганца способствует успешной десульфурации по реакциям (478) и (479) или по реакции

3 (FeS) + 2 (СаО) + (СaС2) = 3 (CaS) + 3Fe + 2СОгаз,

проходящей под карбидными шлаками.

Десульфурация в дуговой плавке под восстановительными шлаками достигает 60—70%, и содержание серы в металле может быть снижено до 0,010% и менее. Восстановительный период заканчивается легированием и окончательным раскислением чаще всего алюминием. Применение электромагнитного перемешивания ускоряет раскисление и десульфурацию, а также сокращает восстановительный период.

Статья на тему Плавка стали в дуговых печах

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.