Выплавка стали в индукционных печах

Переменный ток, подводимый к индуктору и являющийся первичной обмоткой, индуктирует ток в расплавленном металле, выполняющем роль вторичной обмотки. При этом генерирование тепла происходит непосредственно в металлической шихте, загруженной в тигель внутри индуктора. Это обеспечивает высокий тепловой к. п. д. и делает индукционные печи наиболее совершенными в теплотехническом отношении агрегатами.

Для питания индукционных печей малой емкости (до применяют высокочастотные ламповые генераторы частотой до 10 мГц, а печей средней небольшой емкости (от 500 до 6 тыс. кг) — машинные генераторы частотой 0,5—10 кГц. Печи еще большей емкости питаются токами промышленной частоты (50—60 Гц). Емкость промышленных индукционных печей в настоящее время достигает 25—30 т.

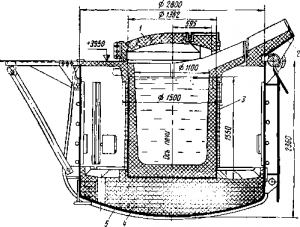

Тигель индукционной печи открытого типа, работающий в атмосферных условиях, опирается на керамический под, а вся конструкция заключена в стальной кожух, огражденный экранами-ширмами от воздействия индуктора. Индуктор представляет собой соленоид, изготовленный из медной трубки, по которой протекает вода для охлаждения под давлением304— 500 кН/м2. Рабочее пространство печи закрыто футерованной крышкой. Печь наклоняется на любой угол, и металл сливается через сливной носок при выключенном токе.

В электрооборудование печи входят: преобразовательный агрегат; конденсаторные батареи для компенсации реактивной мощности, т. е. повышения cosφ до единицы; щит управления; аварийные сигнализаторы и автоматическое регулирование электрического режима.

Рис. Индукционная печь емкостью 8 т: 1 — крышка; 2 — сливной носок; 3 —индуктор; 4 — основание пода; 5 — огнеупорный тигель

Тигли индукционных печей изготавливают как из основных (магнезит), так и из кислых (кварцевых) материалов. Так как шлак разогревается от металла, то его температура недостаточна для создания активных шлаков нужного состава, поэтому рафинирование металла с помощью шлака в индукционной плавке становится невозможным. Плавки ведут методом переплава, без рафинирования под шлаком. Ограниченность окисления (угар Мn — 5—10%; W и Мо — 2—3%), высокие температуры, интенсивное перемешивание дают возможность выплавлять в индукционных печах высоколегированные стали и сплавы. При специальной конструкции индукционной печи плавка, а также разливка и затвердевание металла могут быть проведены под вакуумом. Металл, выплавленный таким способом, содержит ничтожное количество растворенных газов, содержание азота снижается в нем до 0,001%, снижается содержание неметаллических включений.

Необходимо отметить, что при взаимодействии расплава с материалом тигля металл загрязняется неметаллическими включениями. Это обстоятельство и другие отрицательные моменты и особенно высокая стоимость передела ограничивают применение индукционных вакуумных печей.

Плавка методом переплава

Плавку производят без окислительного периода или с непродолжительным окислением продувкой кислородом. В восстановительный период удается переплавить высоколегированные отходы в количестве до 40% от массы металла без большого окисления легирующих добавок и сэкономить дорогостоящие ферросплавы. Несмотря на ограничение окислительного периода, при этом способе выгорает до 60%) Si; 30% Мn; 15% С и 10% W. Почти полностью окисляются титан и алюминий. Восстановительный период проводят под белым или карбидным шлаком. За счет сокращения длительности передела производительность печи возрастает на 10—20%, а расход электроэнергии уменьшается на 12—15%. Выплавка стали и сплавов этим способом непрерывно расширяется.

Технико-экономические показатели работы дуговых печей

Длительность плавки с окислением в 40-т печи составляет 5—7 ч, плавки методом переплава 4—5 ч; применение кислорода сокращает плавку на 10—20% и повышает производительность на 10—25%. Производительность крупных дуговых печей при выплавке нелегированной стали достигает 25—30 т/ч. Выход годных слитков составляет 89—92%. В себестоимости простой легированной стали, например шарикоподшипниковой, доля расходов на шихтовые материалы составляет около 50%, а при выплавке нержавеющей стали до 99,5%- Расход электроэнергии в печах емкостью 30—50 т равен 650—750 кВт•ч/т.

Вакуумная дуговая плавка

Вакуумную плавку применяют для переплава стали и сплавов с целью облагораживания металла; уменьшения в нем газов, неметаллических включений и получения плотного однородного слитка. Из металла, выплавленного в электродуговых или других печах, изготавливают расходуемый электрод, который устанавливают в вакуумной камере. При обычном давлении (0,7— 7 Н/м2) включают дугу между электродом и первоначально затравкой в кристаллизаторе, а потом формирующимся слитком в кристаллизаторе. Плавку ведут на постоянном токе. Конец электрода непрерывно оплавляется и металл каплями падает в кристаллизатор, эффективно при этом дегазируясь. При переплаве удаляется до 80% водорода (от начального его содержания в металле) и до 50% азота. Металл быстро кристаллизуется, в верхней же части кристаллизатора сохраняется жидкая ванна, в которой сосредоточиваются загрязнения. Вакуумной дуговой плавкой в настоящее время получают высококачественные слитки массой до 30 т.

Электрошлаковый переплав

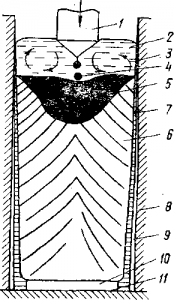

Этот способ получения высококачественной стали и сплавов более прост и эффективен, чем вакуумная индукционная плавка и даже дуговой переплав расходуемого электрода. Выплавленный в сталеплавильном агрегате металл отковывают или прокатывают на круг и используют в качестве расходуемого электрода. Переменный ток подводят к расходуемому электроду (рис. 2), конец которого погружен в ванну с синтетическим легкоплавким шлаком. Состав шлака может быть различен, например: 70% CaF2+30% Al2O3. В составы шлака могут входить СаО и ТіO2.

Источником тепла является шлаковая ванна, нагревающаяся до температуры > 1700° С проходящим через нее током. Конец электрода непрерывно оплавляется, а капли металла проходят сквозь слой шлака, очищаясь от вредных примесей, неметаллических включений и газов. Капли металла собираются под шлаком в металлическую ванну, из которой начинается кристаллизация. В результате електрошлакового переплава кислород в металле снижается в два раза, сера — в 2—3 раза. Слитки, полученные электрошлаковым переплавом, отличаются плотностью и однородностью. В настоящее время получают слитки массой до 40 т. Стоимость электрошлакового переплава в несколько раз ниже вакуумно-дугового.

Рис. 2. Схема електрошлакового переплава расходуемого электрода:

1 — расходуемый электрод; 2 — шлаковая ванна; 3 — направление конвективных потоков; 4 —капли электродного металла; 5 — металлическая ванна; 6 — слиток; 7 —шлаковый гарниссаж; 8 — стенка кристаллизатора; 9 — воздушный зазор; 10— затравка; 11— поддон

Статья на тему Выплавка стали в индукционных печах

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.