Мартеновский передел

Завалку твердой шихты — руды, известняка, скрапа и чугуна— осуществляют послойно, прогревая каждый слой. Сначала заваливают мелкий чистый лом или железную руду, затем известияк, стальной лом и чугун. Завалочная машина — большая платформа, передвигающаяся по рельсам вдоль линии печей с помощью электродвигателя. Электродвигатель установлен на машине. Рабочая тележка с механизмами управления и штоком (хоботом) перемещается поперек платформы. Шихтовые материалы подвозит к печам состав платформ в мульдах (металлических коробках). Хобот завалочной машины поднимает мульду, вносит ее в печь и переворачивает, пустую мульду возвращает на платформу. Во время завалки интенсивно сжигают топливо, чтобы хорошо прогреть шихту и быстро ее расплавить.

Плавление при скрап-процессе сокращается завалкой поверх стального лома более легкоплавкого чугуна. К моменту расплавления садки кремний окисляется почти полностью, марганец — на 60—80%, фосфор — на 30—40%, хром — на 50% и углерод— на 25—35%. При скрап-рудном процессе интенсивное плавление начинается после заливки жидкого чугуна, который вносит физическое тепло и облегчает теплопередачу.

Во время плавления закись железа шлака окисляет примеси чугуна по следующим реакциям:

[S]+2(FeO)=2Fe + (SiO2); ΔH298 = — 283,42 кДж, [Мn] + (FeO) = [Fe] + (МnО); ΔH298 = — 112,86 кДж, 2[P] + (FeO) = 5 [Fe] + (Р2O5); ΔH298 = — 347,62 кДж, (Р2O5) + 3 (FeO) = (3FeO • Р2O5); ΔH298 = —128,47 кДж, [C] + (FeO) = [Fe] + СОгаз; ΔH298 = 85,46 кДж.

Выделение СО из достаточно прогретой ванны вызывает вспенивание густого вязкого шлака, его выпускают самотеком через шлаковое отверстие в задней стенке или порог завалочного окна, удаляя этим основную массу й окислов фосфора и кремния. Средний состав скачиваемого шлака, %: 20—25 SiO2; 3—5 Аl2O3; 25—35 FeO; 3—5 Fe2O3; 12—20 СаО; 4—9 MgO; 15—36 МnО; 2—4 Р2O5.

Уменьшение толщины шлакового покрова способствует прогреву ванны. К концу плавления известняк разлагается, а образовавшаяся известь растворяется в шлаке, основность которого в результате этого повышается, а содержание окислов железа снижается.

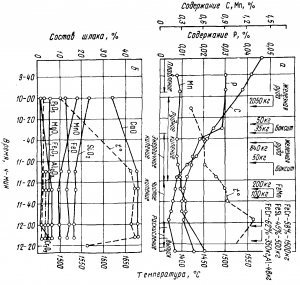

Рис. Изменение состава металла и шлака в мартеновской плавке: а — в металле; б — в шлаке

Период полировки и доводки расплава наступает вслед за полным расплавлением шихты. Взаимодействие атмосферы печи с металлом при этом происходит через шлак. На поверхности шлака газы окисляют FeO до Fe2О3:

2(FeO) + 1/2O2 = (Fe2О3).

Окислы трехвалентного железа диффузией и особенно конвекцией переносятся к границе шлак —металл, где превращаются в закись железа по реакции:

(Fe2O3) + Fe = 3 (FeO)

Накопление закиси железа у границы раздела шлак — металл обеспечивает ее переход из шлака в металл и окисление примесей. Большая часть образовавшейся FeO переносится конвективной диффузией к поверхности шлака, где вновь окисляется газами до Fe2O3. Непрерывная циркуляция окислов железа обеспечивает постоянную передачу к металлу кислорода из печных газов. Помимо этого, через слой шлака передается тепло, так как ванна прогревается через шлак и его температура выше металла на 80—100° С.

Окисление углерода на границе раздела шлак — металл складывается из перехода закиси железа из шлака в металл и окисления углерода до окиси углерода по реакциям:

(FeO) = [FeO]; ΔH298 = 121,09 кДж,

[С] + [FeO] = [Fe] + СОгаз; ΔH298 = — 35,63 кДж

[С] + (FeO) = [Fe] + СОгаз; ΔH298 = 85,46 кДж.

После расплавления для интенсификации окисления примесей на шлак дают железную руду. Происходит бурное окисление углерода с выделением СО, похожее на кипение ванны. Эту часть полировки называют рудным кипением. После этого ванна должна прокипеть 20—40 мин без добавок руды. В период «чистого кипения» сталь приобретает окончательный химический состав. Скорость окисления углерода в период рудного кипения без интенсификации кислородом составляет 0,60—0,30% С/ч, а в период чистого кипения 0,30—0,10% С/ч. J Изменение состава металла и шлака в период полировки и доводки представлено на графике (рис.). Сложный процесс обезуглероживания определяется массопереносом кислорода, а при концентрациях углерода менее 0,15—0,20%—массопереносом углерода к реакционной зоне.

Дефосфорация стали

Одна из важнейших задач сталеварения. В мартеновском чугуне содержание фосфора может до ходить до 0,3%, а в стали его не должно оставаться более 0,020—0,015%- Фосфор окисляется вслед или одновременно с кремнием, образуя Р2О5 и 3FeO• Р2О5. В виде этих соединений основная масса фосфора удаляется со скачиваемым шлаком. После скачивания шлака фосфора в металле может быть 0,010—0,020%. При таком содержании дефосфорация считается законченной. Однако повышение температуры металла в последующем и восстанавливающее действие углерода и особенно легирующих и раскисляющих веществ могут вызвать рефосфорацию — восстановление и обратное растворение фосфора в стали. Поэтому после скачивания шлака постепенно повышают основность шлака CaO/SiО2, доводя ее до 2,7—3,0 к концу плавки. В этом случае ранее окисленный фосфор ошлаковывается в прочные комплексы с известью:

(3FeO • Р2O5) + 3(СаО) = (ЗСаО • Р2O5) + 3 (FeO).

Десульфурация стали

Сера вносится в мартеновскую печь чугуном, стальным ломом и особенно топливом. Содержание серы в стали не должно превышать 0,05—0,02% и быть минимальным для качественных сталей. Десульфурация осуществляется по двум стадиям: 1) переход сульфида железа из металла в шлак и распределение его в шлаке по реакции

[FeS] = (FeS);

2) взаимодействие сульфида железа с основаниями по реакциям:

(FeS) + (СаО) = (CaS) + (FeO),

(MnS) + (СаО) = (CaS) + (МnО).

Удаление серы в мартеновских печах ограничено — более 50% серы, внесенной шихтой, удалить невозможно. Большее удаление серы возможно за счет скачивания шлака.

Статья на тему Мартеновский передел

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.