ЭЛЕКТРОЛИЗНЫЙ ЦЕХ АЛЮМИНИЯ

Электролизный цех представляет собой административно и территориально обособленное подразделение завода с полным циклом производства — от приема сырья до выдачи товарной продукции. Кроме электролизных корпусов, в которых размещены электролизеры, в состав цеха входят следующие отделения: литейное, капитального ремонта электролизеров, очистки газов и регенерации фторсолей и вспомогательных служб.

Электролизеры включены в цепь последовательно, образуя серии. Число электролизеров в серии зависит от напряжения источников постоянного тока. Для преобразования переменного тока в постоянный на современных заводах применяются полупроводниковые выпрямители с напряжением 850 В и коэффициентом преобразования 98,5% (рабочий элемент в них кремний или германий). Один выпрямительный агрегат дает ток силой до 63 кА. Число таких агрегатов зависит от необходимой силы тока серии; причем все они включаются параллельно. Число работающих электролизеров в серии определяется также средним напряжением на ванне (за вычетом падения напряжения от анодных эффектов) и рабочим напряжением серии. Последнее состоит из напряжения выпрямителей, уменьшенного на падение напряжения внутри преобразовательной подстанции (около 1% от общего напряжения), резерва напряжения на одновременно возникающие анодные эффекты (около 30 В) и резерва напряжения для компенсации колебаний его во внешней сети (около 1%).

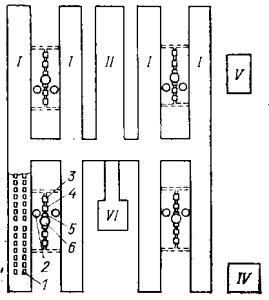

Рис. 58. Примерный план электролизного цеха: I — электролизный корпус; II— литейная; III — преобразовательная подстанция; IV — отделение капитального ремонта; V — склад глинозема; VI — административный корпус; 1 — электролизер; 2 — бункер для глинозема; 3 — электрофильтр; 4 — скруббер; 5 — вентилятор; 6 — труба

Таким образом, если напряжение выпрямительных агрегатов 850 В, то рабочее напряжение серии будет 800 В и число работающих ванн 800/(Uср — Uа.э), где Uср— среднее напряжение на каждом электролизере, В; Uа.э — увеличение напряжения за счет анодных эффектов, В. Число установленных в серии электролизеров равно числу рабочих плюс число резервных, которое может быть подсчитано из соотношения

n1 = [(n + n1)Tp]/Tc (82)

где п — число рабочих электролизеров; п1 — число резервных электролизеров;тр — продолжительность простоя электролизера на капитальном ремонте, сут; тс— средний срок службы электролизеров, сут. Из соотношения (82) следует: n1 = nTр/(Tс—Tр), т. е. число резервных электролизеров тем больше, чем больше срок капитального ремонта, и тем меньше, чем больше срок службы электролизеров. Например, если рабочее напряжение серии 800 В, то число рабочих электролизеров будет около 190 и резервных 4. Такое число электролизеров должно быть размещено в двух электролизных корпусах. Электролизные корпуса входят в состав серии; в цехе может быть несколько электролизных серий. Электролизные корпуса расположены параллельно друг другу и соединены между собой транспортным коридором (рис. 58). Для наилучшей аэрации корпуса располагают вдоль направления господствующего в течение года ветра. Между сериями находятся литейное отделение, блок вспомогательных служб и отделение капитального ремонта электролизеров, а также административные и бытовые помещения.

Корпус электролиза

В старых корпусах электролизёры БТ размещены в четыре ряда, что создает трудности аэрации корпусов. Поэтому электролизеры новых конструкций и большой мощности располагаются в два ряда. Обычно длинная ось электролизера совпадает с продольной осью корпуса (продольное расположение), но электролизеры большой мощности типа OA располагают поперек корпуса в один ряд (поперечное расположение). Длина корпусов в зависимости от числа электролизеров и их габаритных размеров достигает 700 м, ширина обычно составляет 27 м, что определяется стандартными габаритными размерами мостовых кранов.

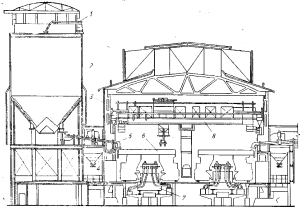

В современных корпусах электролизеры ВТ и OA установлены так, что рабочие площадки совпадают с полом второго этажа и расположены на отметке + 4 м. Такие двухэтажные корпуса позволяют организовать естественную аэрацию, при которой холодный наружный воздух поступает через оконные проемы первого этажа, нагревается под днищем кожухов электролизеров, проходит через напольные решетки второго этажа и устремляется к фонарям на крыше корпуса. В отличие от одноэтажных корпусов (для электролизеров БТ) здесь нет необходимости в устройстве специальной приточной вентиляции. Однако из-за отсутствия такой вентиляции невозможно регулировать приток свежего воздуха, а главное,— поддерживать определенную его температуру. Одноэтажные корпуса имеют высоту (до нижнего основания ферм крыши) 13—14 м, двухэтажные— 18 м (рис. 59). Аэрация вместе с приточной вентиляцией обеспечивают определенную кратность воздухообмена (отношение объема подаваемого в час воздуха к объему корпуса электролиза); для зимнего времени кратность составляет 15, для летнего —40.

Стены корпуса выполнены из сборного железобетона, имеют окна, в которых вместо стекла вставлены синтетические пленки, поскольку стекло быстро теряет светопроницаемость под действием фтористых солей. При двухрядном продольном расположении электролизеров расстояние между торцами соседних электролизеров обычно стремятся свести к минимуму, т. е. чтобы в промежутке между электролизерами помещались только анодные стояки ошиновки. При этом достигается определенная экономия капитальных вложений за счет сокращения длины корпуса и экономия на ошиновке и других коммуникациях. Для прохода обслуживающего персонала и проезда машин, обрабатывающих ванны, в каждом ряду электролизеров между группами ванн имеются проходы шириной 1 м и проезды шириной 3 м. Транспортный коридор, проходящий поперек всех корпусов и других производственных помещений через их середину, имеет ширину около 12 м и служит для транспортировки металла, глинозема и других материалов.

Рис. 59. Поперечный разрез корпуса электролизёра.

Для транспортировки грузов, извлечений штырей (электролизеры ВТ) и операций по демонтажу и монтажу электролизеров в корпусах имеются мостовые краны. По роду выполняемых операций различают краны технологические (перевозка грузов, извлечение штырей и др.) и монтажные (перевозка анодного и катодного устройства электролизеров ВТ грузоподъемностью 150 ÷ 200 т). Для установки монтажных кранов требуются стены корпуса усиленной конструкции, а, следовательно, и большие капитальные затраты. Для электролизеров OA применяются другие решения — катодное устройство при демонтаже и монтаже электролизеров опускается и поднимается с помощью домкратов и перевозится специальными большегрузными платформами по первому этажу.

Между корпусами около транспортного коридора установлены приемные бункера для глинозема, в которые глинозем подается пневмотранспортом со склада. Вдоль стен корпуса имеются пристройки для расходных бункеров, в которые глинозем поступает из приемных бункеров.

Вентиляция, газоотсос и регенерация фтористых солей

При электролизе алюминия выделяется значительное количество вредностей в виде газов и пыли. В зависимости от типа и мощности электролизера на 1 т алюминия выделяется: 8—12 кг фтористого водорода, 9—12 кг твердых фторидов в виде пыли (в пересчете на фтор), 11—12 кг сернистого ангидрида. Для электролизеров БТ и ВТ, кроме того, с поверхности анода выделяется значительное количество вредностей в виде летучих веществ. В воздухе рабочей зоны, кроме пыли фтористых солей, витает довольно много пыли глинозема крупностью порядка 1 мкм, которая также представляет собой опасность для здоровья работающих. И, наконец, от электролизеров в цех поступает значительное количество тепла. Теплонапряженность (количество тепла, поступающего на 1 м3 рабочей зоны в час) для электролизеров средней мощности составляет 400 кДж/(м3·ч), для электролизеров большой мощности 800 кДж/(м3·ч).

Содержание вредных веществ в воздухе рабочей зоны регламентируется следующими предельно допустимыми концентрациями (ПДК): фтористого водорода 0,5 мг/м3, пыли глинозема 6 мг/м3, пыли фтористого алюминия и других фторидов 1 мг/м3, оксида углерода 20 мг/м3. ПДК, принятые в нашей стране, значительно более жесткие, чем в ряде капиталистических стран. Так, ПДК по фтористому водороду в США, Франции и ФРГ составляет 2 мг/м3.

Для удаления вредностей на электролизерах всех типов имеются местные отсосы и укрытия. Так, на электролизерах БТ имеется шторное укрытие, закрывающее весь электролизер. Системой газоотсоса через шторы просасывается наружный воздух и вместе с ним удаляются вредности, выделяющиеся как с корки электролита, так и с поверхности анода. Нормы отсоса зависят от мощности электролизера: обычно 1200—1500 м3/ч на каждые 10 кА. Для воздухообмена в корпуса, оборудованные этими электролизерами, поступает свежий воздух с помощью системы приточной вентиляции. В зимнее время воздух проходит через калориферы и далее поступает в каналы приточной вентиляции, расположенные между рядами ванн. Эффективность шторного укрытия (т. е. доля вредностей, удаляемых системой, от общего количества вредностей) составляет 85—90% и определяется временем работы ванн с открытыми шторами.

На электролизерах ВТ вредности поступают в колокольное укрытие и далее в горелки, в которых происходит дожигание СО. Объем отсасываемого газа приблизительно на порядок меньше, чем наэлектролизерах со шторным укрытием, а концентрация вредностей в нем соответственно выше, что облегчает задачу полной очистки газов. Вместе с тем, при обработках ванн все вредности поступают в пространство корпуса. Кроме того, и в промежутках между обработками газы проходят между неплотностями в секциях газосборного колокола или в трещинах. Поэтому эффективность колокольного газоотсоса невелика — 60—70 %. Остальное количество вредностей выносится аэрацией через фонари на крыше корпуса в окружающее воздушное пространство. В этом один из главных недостатков электролизеров ВТ.

На электролизерах OA проблема удаления вредностей решается устройством укрытий створчатого типа. При замене анода открывают только одну створку над ним, при обработке ванны — половину укрытия с одной продольной стороны. Эффективность створчатого укрытия 90—95%. При длительной работе эффективность понижается за счет увеличения неплотностей между створками, вызванного короблением их из-за неравномерного нагревания.

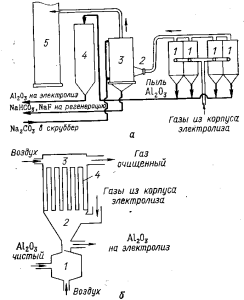

Газы из корпуса электролиза поступают в систему газоочистки. Обычно применяется двухступенчатая система «мокрой» очистки (рис. 60): для удаления пыли и смолистых веществ газы проходят через электрофильтр, затем поступают в скруббер или пенный аппарат, где проходят вторую ступень очистки — поглощение фтористого водорода содовым раствором. Далее газы направляются в трубу, через которую и выбрасываются в атмосферу. Чтобы рассеять их на большие расстояния и тем еамым уменьшить концентрацию вредностей труба имеет высоту 120 м.

В двухступенчатых установках обеспыливание осуществляют в электрофильтрах разного типа с напряжением до 90 кВ постоянного тока. В мокрых электрофильтрах осадок пыли на осади-тельных электродах удаляется смыванием, в сухих — встряхиванием. В том и в другом случае пыль направляется в силосные башни, оттуда — в бункера электролизного цеха. Вторая ступень очистки осуществляется в скрубберах разного типа или в пенных аппаратах, орошаемых 3—5%-ным раствором соды. Наиболее надежны из аппаратов пенного типа, аппараты со стабилизацией пенного слоя, в которых степень поглощения фтористого водорода достигает 95—98%.

При поглощении содовым раствором происходит реакция HF+ NaСО3=NaF+NaHC03. Содовый раствор циркулирует в системе поглощения до тех пор, пока концентрация NaF не достигнет

15÷20 г/л Затем раствор поступает в отделение регенерации криолита Здесь он подвергается осветлению для отделения взвешенных частиц глинозема и углерода, которые идут в отвал, и поступает в реактор на варку криолита. В реакторы подают также приготовленный раствор алюмината натрия и при температуре 75 С идет реакция

6NaF + 4NaHCO3+ NaAl(ОН)4 = Na3AlF6 + 4Na2CО3+ 4H2О.

Кристаллы криолита отделяют от маточного раствора сгущением, криолит фильтруют, промывают, высушивают и направляют на электролиз. Маточный раствор поступает на приготовление оборотного содового раствора, для чего в него вводят свежую соду и направляют в систему газоочистки. Полученный, так называемый регенерационный криолит имеет К.О.=4 и загрязнен примесями оксидов железа, кремния, сульфатами и др. Его используют в основном на пуске ванн. Рассмотренная схема «мокрой» очистки газов характеризуется сложностью и значительным количеством отходов.

Рис. 60. Схемы газоочистки: а —«мокрая»; 1 — электрофильтр; 2 — вентилятор; 3 — скруббер; 4 — силосная башня для глинозема; 5 —труба; 6—сухая: 7 — камера смешения; 2 — бункер; 3 — рукавный фильтр; 4 — рукав

От этих недостатков свободна «сухая» очистка, разработанная в последние годы. Газы электролизного производства пропускают через рукавные фильтры, на внутреннюю поверхность которых нанесен слой Аl2О3. При прохождении газа глинозем поглощает из него фтористый водород с образованием, как предполагается, соединения Al2О3HF. Сорбционная способность глинозема зависит от его удельной поверхности и от содержания γ-фракции; для обычного металлургического глинозема удельная поверхность должна быть не менее 40 м2/г (Буркат и др.). В зависимости от сорбцион-ной способности на установки газоулавливания подается от 40 до 100% всего глинозема, идущего на электролиз.

Чистый глинозем поступает в камеру 1 (рис. 60, б), в которой он смешивается с воздухом и подается для осаждения на поверхность фильтров. Когда слой глинозема на фильтрах достигает толщины около 1 мм, камера 1 отключается, и на фильтры начинает поступать загрязненный газ электролизного производства. Очищенный газ дымососами выбрасывается через трубу в атмосферу. По истечении определенного времени, когда сорбция становится малоэффективной, подачу загрязненного газа прекращают и снаружи рукавов подают сжатый воздух для отдувки глинозема, который с рукавов падает в бункер и передается в емкости для дальнейшей транспортировки на электролиз. Цикл очистки повторяется.

Рукава имеют размеры: диаметр 0,3 м, высоту 10 м; они объединены в секции по 200 шт. в каждой. Для очистки газов крупного завода необходимо иметь до десяти таких секций. Фильтрующими тканями служат материалы, способные противостоять агрессивному воздействию газов при 150 °С: полиэстер, лавсан и др.

Указанная система очистки пригодна для электролизеров OA. Для электролизеров БТ и ВТ, газы которых содержат значительное количество углеродистых возгонов, забивающих фильтры, разработана другая система: «реактор — рукавный фильтр». В этой системе поглощение HF, пыли и возгонов происходит главным образом в реакторах, в которых газы энергично перемешиваются с глиноземом. Затем смесь поступает на фильтрацию.

Статья на тему Электролизный цех алюминия

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.