КОНСТРУКЦИИ ЭЛЕКТРОЛИЗЕРОВ АЛЮМИНИЯ

По мере развития алюминиевой промышленности происходило совершенствование конструкции и повышение мощности алюминиевых электролизеров. Увеличение мощности осуществлялось за счет повышения силы тока и, следовательно, размеров электродов. Если первые электролизеры имели силу тока 3 кА, то современные электролизеры строят на силу тока до 255 кА. Повышение силы тока связано с увеличением единичной мощности электролизеров и производительности труда рабочих.

Алюминиевый электролизер состоит из следующих основных элементов: катодного устройства, анодного устройства, ошиновки и системы газоулавливания.

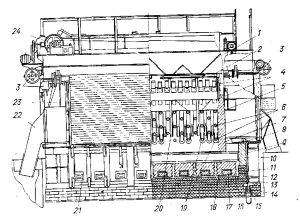

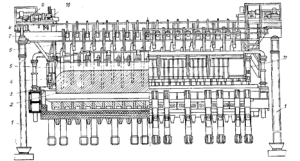

Рис 28. Электролизер БТ (продольный разрез): 1- бункера для глинозёма, 2- затворы бункеров для глинозёма, 3- механизм подъёма штор, 4- анодные медные спуски, 5- анодная рама, 6- анодные шторы, 7- анод, 8- бортовой фланцевый лист, 9- шамотная засыпка, 10- боковая угольная футеровка, 11- бровка, 12-шамотный кирпич, 13- катодный кожух, 14- кирпичная кладка, 15- анкеры, 16- угольная подушка, 17- стальные катодные стержни, 18- угольные подовые блоки, 19- серьги, 20- течки для глинозёма, 21- окна для катодных стержней, 22- патрубки газоотсоса, 23- шторы, 24- механизм подъёма анода

Первые промышленные электролизеры имели обожженные аноды и катодное устройство, состоящее из стального кожуха без днища и угольной футеровки. Затем, начиная с 30-х годов, стали внедрять непрерывные самообжигающиеся аноды, ток к которым подводился через стальные штыри, забиваемые сбоку. Дальнейшее повышение силы тока на электролизерах привело к созданию конструкции самообжигающегося анода с верхним подводом тока. Однако с 60-х годов в алюминиевой промышленности вновь стали возвращаться к конструкциям с предварительно обожженными анодами. Катодные устройства также претерпели изменения — сейчас применяются катодные кожухи с днищем,, усиленные контрфорсами.

Таким образом, по конструкции катодного устройства электролизеры различаются на оборудованные кожухом без днища и на оборудованные кожухом с днищем. По анодному устройству различают электролизеры с самообжигающимся анодом и боковым токоподводом (электролизеры БТ), с самообжигающимся анодом и верхним токоподводом (электролизеры ВТ) и с обожженными анодами (OA).

Электролизеры БТ

Электролизеры этого типа (рис. 28) строили на силу тока 60—80 кА.

Катодное устройство

Электролизера представляет собой шахту, выложенную угольными подовыми и боковыми блоками. Угольные блоки достаточно стойки против агрессивного воздействия криолито-глиноземного-расплава при температуре электролиза. Катодное устройство состоит из следующих основных элементов: стального кожуха 13, выполненного из стальных балок и листов, сваренных между собой, кирпичного цоколя 14, который служит основанием для кожуха, боковой футеровки, состоящей из угольных плит 10, и засыпки из шамотной крупки 9. Внутри кожуха выложено несколько рядов огнеупорного кирпича 12, на поверхность которого нанесен слой подовой угольной массы толщиной 50 мм («подушка») 16. На подушке установлены подовые секции, представляющие собой угольные блоки 18, в нижнюю часть которых вставлены катодные стержни: (блюмы) 17, служащие для подвода тока к подине. Для создания необходимого контакта между блоком и стальным стержнем пространство между ними заливают чугуном. Таким образом, этот электролизер имеет катодный кожух без днища, однако надо иметь в виду, что-многие электролизеры БТ имеют кожухи с днищем.

Рассмотрим теперь каждый элемент катодного устройства. Катодные кожухи служат для установки в них футеровки ванны. Они должны иметь достаточную механическую прочность, поскольку при эксплуатации электролизеров в подине возникают большие усилия.

Связанные с проникновением в нее натрия и с ее разбуханием. Эти усилия через боковую футеровку передаются на стенки кожуха и должны быть ими восприняты без больших деформаций. Поэтому основная жесткость кожуха сосредоточивается в верхнем поясе сварных балок. От прочности кожуха в значительной мере зависит срок службы электролизера, так как при недостаточном обжатии футеровки процессы деформации в ней приводят к проникновению расплавленного металла и электролита к стальным элементам и выходу ванны из строя.

В верхней части кожух закрыт бортовым листом, прикрывающим боковую футеровку сверху и защищающим ее от окисления. Боковые продольные стороны имеют окна 21 для катодных стержней. Окна снабжены манжетами, обращенными внутрь кожуха. Пространство между стержнем и манжетами заполнено мастикой из асбеста на жидком стекле, чтобы обеспечить электро-изоляцию между стержнем и кожухом и затруднить проникновение наружного воздуха к угольной футеровке и ее окисление.

Цоколь состоит из нескольких рядов красного кирпича, на которых положены 2—3 ряда шамотного кирпича. Иногда цоколь изготавливают из блоков жаростойкого бетона. Цоколь устанавливают на подушку из железобетона, представляющую собой короб, поставленный вверх днищем. В боковых стенках подушки имеются колодцы для анкерных лап. Анкер 15 предназначен для крепления кожуха к фундаменту.

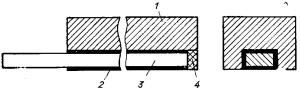

Подина электролизера набрана из подовых секций (рис. 29), представляющих собой угольный блок, в нижней части которого имеется паз для катодного стержня. Крепление стержня в блоке производится заливкой спе-

циальным чугуном с минимальной усадкой: Si 2,5— 3,6% (по массе), Р 0,8—1,6% (по массе). Угольные блоки получают на специальных прессах; сечение блоков 400X550, длина 600, 800, 1200 или 1600 мм, в некоторых случаях — до 2500 мм. Изготавливают блоки из термоантрацита, графита, угольного боя и литейного кокса. Эти материалы дробят и смешивают со связующим — каменноугольным пеком, а затем прессуют и обжигают. Графит повышает стойкость блоков против воздействия натрия и увеличивает электропроводимость, однако при этом повышается и стоимость блоков. Обычно содержание графита в блоках составляет 20—30%.

Рис. Подовая секция: 1 — угольный блок; 2 — чугунная заливка; 3 — катодный стержень; 4 — подовая масса

Подовые секции устанавливают на расстоянии 25— 50 мм друг от друга; в пространство между ними набивают подовую массу, которая при обжиге подины коксуется, образуя подовый шов, прочно связывающий

подовые блоки. Между боковой футеровкой и подовыми блоками из той же массы набивают периферийный шов шириной до 300 мм.

Боковая футеровка выполнена из угольных плит толщиной 200 мм, высотой 600—800 мм и длиной 550 мм. Плиты устанавливают на кирпичную кладку, так называемую бровку (11 на рис. 28), через которую проходят катодные стержни. Между угольными плитами и катодным кожухом имеется слой теплоизоляции в виде набойки из шамотной крупки толщиной 50—80 мм. При деформациях кожуха этот слой предохраняет более хрупкую угольную футеровку от разрушения. Для усиления теплоизоляции в электролизерах средней мощности, кроме этого кладут ряд шамотного кирпича (кладка в 1/4 кирпича) между набойкой и угольными плитами.

Размеры шахты электролизера зависят от его мощности и типа катодного кожуха. Обычно глубина шахты составляет 400—600 мм, расстояние от анода до стенок шахты по продольной стороне 440—650 мм, по торцевой стороне 500—600 мм (большие размеры —для более мощных электролизеров).

От качества футеровочных материалов и тщательности монтажа электролизера в значительной степени зависит срок его службы. Особенно большие требования предъявляются к качеству швов между блоками, поскольку швы являются наиболее слабым местом подины.

Анодное устройство

(см. рис. 28) представляет собой угольный анод 7, помещенный в анодную раму 5, сваренную из стального листа, усиленного в верхней части швеллером. Между рамой и анодом помещена алюминиевая обечайка из листа толщиной в 1 мм, она не дает вытекать анодной массе, которая в верхних слоях анода находится в полужидком состоянии. По мере срабатывания анода масса переходит в зоны более высоких температур, коксуется и становится прочной и электропроводной. В этой зоне обечайка предохраняет анод от окисления. Так как обечайка расходуется вместе с анодом, то ее наращивают сверху.

Подвеска анода и подвод тока к нему осуществляются с помощью стальных штырей 6 длиной до 1100 мм и диаметром 60—80 мм. Штыри забивают в тело анода в шахматном порядке в 4—5 рядов с шагом по вертикали и горизонтали около 200 мм; они имеют наклон к горизонтали 15°. В настоящее время штыри забивают только по продольным сторонам анода; торцевые стороны штырей не имеют, что позволяет сократить расстояние между соседними ваннами. Подводящими ток являются два нижних ряда штырей. Нагрузка от массы анода передается первым рядом штырей через серьги 6 на перья анодной рамы 3 (рис. 30). Анодная рама подвешена с помощью полиспастного или винтового механизма к несущей конструкции электролизера. Это позволяет перемещать анод вверх или вниз.

Ток к аноду подводится с помощью анодных спусков 4 (на рис. 28), представляющих собой медные полосы, верхние концы которых приварены к анодным шинам, а нижние — прикреплены с помощью клиновых соединений к штырю.

Процедура перетяжки анодной рамы состоит в следующем. Когда первый ряд штырей займет крайнее нижнее положение (т. е. когда при дальнейшем опускании они могут «вмерзнуть» в электролитную корку), анодные спуски от штырей отсоединяют и подключают к третьему ряду штырей. Тяжесть анода передают с помощью временных тяг на несущую конструкцию, первый ряд штырей извлекают и анодную раму поднимают до тех пор, пока штыри второго ряда не воспримут тяжесть анода с помощью серьг. Затем временные тяги снимают и забива-ют штыри самого верхнего ряда.

На верхней площадке несущей конструкции электролизера (см. рис. 28) укреплен механизм для подъема анода 24 и устройство для открывания штор 3. Шторы 23 закрывают электролизер со всех боковых сторон и состоят из полос-звеньев, шарнирно соединенных между собой. Верхняя полоса закреплена на барабане, при

вращении которого штора поднимается, открывая рабочее пространство электролизера. Сверху анод закрывается крышками. Анодные газы и погоны пека, выделяющиеся при коксовании анодной массы, направляются с помощью патрубка 22 в систему вытяжной вентиляции.

Рис. 30. Поперечный разрез анода электролизера БТ: 1 — алюминиевая обечайка; 2 — анодный каркас; 3 — анодная рама; 4 — перо; 5 — штырь; 6 — серьга; I— жидкая часть анодной массы; II — скоксованный анод

Глинозем хранится в бункерах 1, из которых он по течкам 20, закрываемым затвором 2, подается на корку электролита.

Электролизеры ВТ

Электролизеры с верхним токоподводом к аноду стали строить в 50-е годы. По сравнению с электролизерами БТ они обладают рядом преимуществ: возможностью механизации операции обслуживания анодов, поскольку подвод тока к ним осуществляется большого сечения вертикальными штырями, число которых значительно меньше, чем на ваннах с боковым подводом тока. Ширина анода таких электролизеров может быть больше,

чем для бокового токоподвода, поэтому сила тока существенно выше. Кроме того, в этой конструкции по всей периферии анода снизу проходит газосборный колокол, в котором концентрируются анодные газы. В отличие от электролизеров БТ, где анодные газы сильно разбавляются воздухом, в электролизерах ВТ газы получаются высокой концентрации, что облегчает улавливание из них фтористых солей.

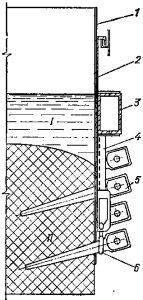

Рис. 31. Катодное устройство электролизера, ВТ (поперечный разрез): 1 — кожух; 2 — швеллер; 3 — контрфорс; 4 — шпилька с гайкой; 5 — продольная балка; 6. 7 — железобетонные балки; 8 — поперечная балка; 9 — анод; 10 — футеровка кожуха; 11 — окно для катодного стержня

Катодное устройство — кожух с днищем (рис. 31), представляющий собой корыто 1, сваренное из стального листа толщиной 10 мм. Боковая поверхность кожуха имеет полурамы жесткости (контрфорсы), состоящие из вертикальных стоек 3, нижними концами опирающиеся на железобетонные балки .7. В средней части стойка имеет отверстие, через которое проходит шпилька 4, один конец которой приварен к днищу кожуха, а на второй надета гайка. Такое устройство позволяет затягивать гайку после пуска ванны, когда все элементы кожуха достаточно прогреты. Наличие контрфорсов придает жесткость всему катодному устройству и увеличивает срок службы электролизеров.

Днище кожуха опирается на поперечные балки 8,. которые поставлены на продольные двутавровые балки 5, установленные на железобетонные балки 6,имеющие колонны, укрепленные на фундаменте. Футеровка кожуха почти такая же, как и у кожуха без днища, только вся внутренняя поверхность выложена асбестовым листом..

При такой конструкции кожуха электролизер поднят над полом первого этажа здания корпуса и рабочая площадка, с которой производятся все операции обслуживания, является полом второго этажа. Наружный воздух, поступающий через проемы в стенах первого этажа, омывает днища электролизеров, нагревается и устремляется вверх, через напольные решетки второго-этажа и далее — в фонари на крыше здания. Таким образом создается аэрация корпусов электролиза и удаление вредностей, выделяющихся при обработке электролизеров. Холодный наружный воздух охлаждает днища электролизеров, что способствует более интенсивному ходу электролизера (т. е. позволяет работать при более высоких плотностях тока).

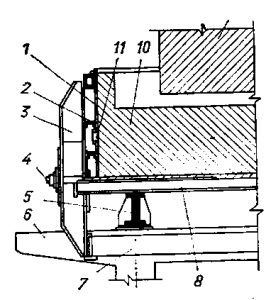

Анодное устройство

(рис. 32) состоит из собственно угольного самообжигающегося анода 2, ток к которому подводится с помощью вертикальных составных штырей. Поскольку штыри прочно спекаются с телом анода, они же служат для его подвески.

Каждый штырь состоит из стальной части 5 и примеренной к ней алюминиевой штанги 6. Штыри размещаются в плане анода по четыре ряда, а по вертикали на нескольких горизонтах, обычно на двух. Расстояние От подошвы анода до нижнего ряда штырей должно быть не менее 23 см. В противном случае повышается опасность прорыва жидкой анодной массы в электро-лит при перестановке штырей. Алюминиевыми штангами штыри крепятся к анодным алюминиевым шинам с помощью эксцентриковых зажимов 4.

Рис. Электролизёр

Анодная рама опирается на несущие колонны 1 с помощью домкратов основного механизма 8 подъема анода. Кроме того, имеется вспомогательный механизм, на котором висит анодный кожух 4. Внутри анодного кожуха и происходит формирование анода. Кожух представляет собой сваренный из листовой стали толщиной 10 мм короб с ребрами жесткости, в нижней части которого укреплен газосборный колокол 3. С помощью вспомогательного механизма анодный кожух может перемещаться вверх и вниз относительно анодной рамы. По мере срабатывания анода он опускается с помощью основного механизма, в то время Как анодный кожух с помощью вспомогательного механизма поднимается относительно рамы с точно такой же скоростью. В результате абсолютная скорость перемещения анодного кожуха оказывается равной нулю, он остается неподвижным относительно кожуха электролизера.

Между боковой футеровкой и газосборным колоколом образуется электролитная корка, которая при перемещениях анода не разрушается, чем обеспечивается герметизация электролизера и возможность полного улавливания анодных газов. Анодные газы направляются к двум горелкам 11, где происходит дожигание СО до СО2 под действием кислорода воздуха. Здесь же сжигаются смолистые погоны. Дальше газы направляются в систему газоулавливания — очистки от пыли и поглощения фторсодержащих компонентов, после чего выбрасываются в атмосферу.

По мере срабатывания анод опускается при неподвижном анодном кожухе и поэтому как бы выдавливается из кожуха. Чтобы не было зависания анода при таком движении, анодный кожух имеет небольшое расширение внизу — около 5 мм. Вместе с анодом опускаются и штыри. При расстоянии от концов нижнего горизонта штырей до подошвы анода около 23 см штыри этого горизонта извлекаются с помощью специального механизма, укрепленного на мостовом кране. Механизм имеет захват, в который входит головка стальной части штыря. Вначале штырь раскручивают, чтобы нарушить его связь с анодом, затем поднимают. В образующееся пространство затекает жидкая анодная масса, которая под действием высоких температур быстро коксуется, летучие вещества удаляются, образуя много пор.

В результате получается так называемый «вторичный» анод — сильно пористый и малоэлектропроводный. Он обладает высокой реакционной способностью и выгорает быстрее, чем основной анод. Новый, очищенный штырь ставят на то же место в плане, где был старый штырь, но на верхний горизонт по вертикали. Контактирование штыря с анодом происходит через «вторичный» анод, что повышает электросопротивление контакта. Кроме того, под каждым штырем образуется лунка — углубление в подошве анода вследствие более быстрого расходования «вторичного» анода. В лунках скапливается углекислый газ, который оттесняет электролит и реагирует с анодом по реакции Будуара. Вследствие этого анод осыпается и образуется много угольной пены. Наличие лунок и пробок из «вторичного» анода под каждым штырем создает опасность прорыва жидкой анодной массы в электролит при извлечении штырей, поэтому расстояние от концов нижнего ряда штырей до подошвы анода приходится, как уже упоминалось, поддерживать высоким — около 23 см, что увеличивает падение напряжения в аноде.

Таким образом, электролизеры ВТ по сравнению с БТ имеют анод худшего качества и повышенное напряжение в нем. Падение напряжения в анодах электролизеров ВТ выше, чем на электролизерах БТ в среднем на 0,2 В — величину, существенную в электрическом балансе электролизера. Как уже упоминалось, вследствие более высокой осыпаемости анода электролизеров ВТ угольной пены получается так много, что ее приходится извлекать из электролита, в то время как на электролизерах БТ она сгорает на поверхности электролита под коркой.

Электролизеры с самообжигающимися анодами имеют еще один общий недостаток — в результате процессов, происходящих в аноде, с открытой поверхности анодной массы выделяется значительное количество летучих, представляющих опасность для здоровья работающих.

Отмеченные недостатки электролизеров БТ и ВТ заставили в начале 60-х годов вернуться к старой конструкции электролизеров — с предварительно обожженными анодами, но на основе новых достижений как в технике изготовления таких анодов, так и в конструкции самого электролизера, особенно его укрытия.

Статья на тему Конструкции электролизеров алюминия

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.