ЭЛЕКТРОТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ

Сваркой называется способ соединения металлических деталей в неразъемное целое путем нагрева свариваемых мест. Эти места нагреваются до пластического или жидкого состояния. Современные способы сварки обеспечивают прочное соединение металлических деталей при толщине от 0,1 до 250 мм. Сваренные конструкции легче клепаных на 10—15% и легче литых на 30—40%. Сварка почти полностью вытеснила клепку.

Стыковая, точечная и шовная сварка

Для этих видов сварки строятся специальные трансформаторы на первичное напряжение 220 или 380 в, при вторичном напряжении 1—12 в и сварочных токах в десятки и сотни тысяч ампер. Для регулирования тока первичная обмотка секционирована, а вторичная состоит из одного-двух медных или алюминиевых витков большого сечения, охлаждаемых водой. Продолжительность включения (ПВ) рассчитывается в 20—30%.

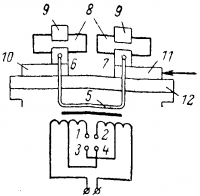

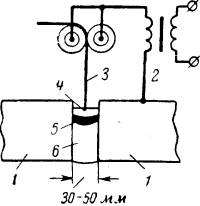

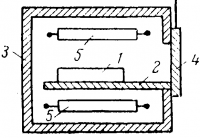

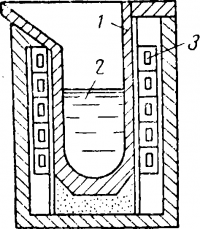

Рис. 17-8. Стыковая электро сварка.

На рис. 17-8 показана схема к о в о и сварки. Этот вид сварки применяется для соединения стержней, труб, арматуры железобетона, в инструментальном производстве и др.

Свариваемые детали 8 прижимаются друг к другу и трансформатор включают. Детали разогреваются и по достижении необходимой температуры ток выключают, а детали сдавливаются. Этот вид сварки сопротивлением применяется для углеродистых сталей и цветных металлов.

Если сначала включить трансформатор, а затем сближать детали 8, то между их концами возникает искрообразование и оплавление поверхностей контактов. При последующем сжатии и одновременном отключении тока детали свариваются. Этот вид сварки оплавлением применяют для соединения труб, цепей, рельсов, инструмента, легированных сталей и разнородных металлов: алюминий — медь, сталь — медь, сталь — латунь.

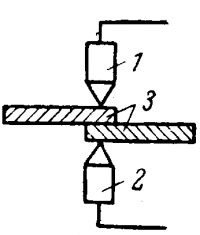

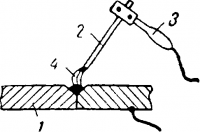

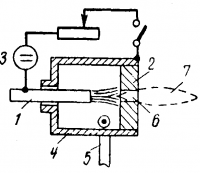

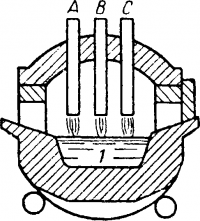

Рис. 17-9. Точечная электросварка.

На рис. 17-9 показана схема точечной сварки. Между контактами 7, 2, присоединенными ко вторичной обмотке сварочного трансформатора (рис. 17-9), расположены внахлестку свариваемые детали 3.Точечная сварка служит для соединения листового, полосового и профильного металла в отдельных точках (цельнометаллические вагоны, кузова автомашин и др.). Получается прочное, но не герметичное соединение. Для сварки существуют специальные машины. Верхний электрод 1 (рис. 17-9) может подниматься и опускаться. В месте контакта при включении тока происходит сильный нагрев; в центре сжатая металл размягчается до пластичного состояния и после выключения тока и сдавливания деталей образуется сварная, чечевицеобразная точка.

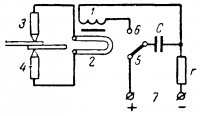

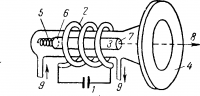

Для точечной сварки изделий из различных металлов: малоуглеродистой и нержавеющей стали, латуни и бронзы, сплавов алюминия, нихрома, пермаллоя, фехраля, манганина, константана и др. служат конденсаторные с сварочные машины, применяемые в приборостроении радиотехнике, вакуумном производстве, производстве тонких изделий и т. д. Принципиальная схема работы машины показана на рис. 17-10.

Рис. 17-10. Схема работы конденсаторной точечной сварочной машины.

Первичная обмотка 1 трансформатора работает при напряжении 220 в, частоте 50 гц и имеет около 200—600 витков. Вторичная обмотка 2 состоит из 1—2 витков и присоединена к рабочим контактам 5, 4.

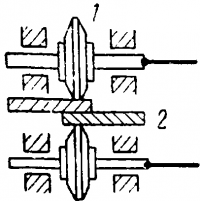

Шовная или рол иковая сварка получается, если электроды 1 (рис. 17-11) представляют собой ролики пневматически прижимаемые к материалу 2, перемещающемуся между ними. Во время работы ролики непрерывно охлаждаются водой. Скорость сварки 0,5—0,6 м/мин, ПВ = 50%. Машины применяются для роликовой сварки баков, труб и других герметических изделий из листов низкоуглеродистой стали толщиной до 2 мм и листов нержавеющей хромони-келевой стали, латуни и алюминиевых сплавов толщиной до 1,5 мм.

На контактных машинах сваривают детали толщиной от 0,1 до 90 мм.

Рис. 17-11. Шовная (роликовая) сварка.

Дуговая электросварка

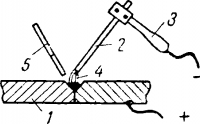

Рис. 17-12. Сварка электрической дугой угольным электродом.

Дуга получается путем короткого замыкания между электродом 2 и изделием 1 и затем отрыва электрода от изделия. Под влиянием электрической дуги 4кромки детали расплавляются и в шов при необходимости наплавляют присадочный материал 5. Температура дугового пространства около 6 000° С. При сварке постоянным током деталь всегда присоединяется к зажиму плюс для более устойчивого горения дуги и потому, что на положительном полюсе дуги выделяется большее количество тепла.

Для защиты глаз и лица сварщика от действия лучей дуги и брызг металла применяются щитки и шлемы, снабженные специальными стеклами, поглощающими ультрафиолетовые и инфракрасные лучи.

Второй способ сварки металлическим электродом был предложен Н. Г. Славяновым в 1888 г. В этом случае (рис. 17-13) одновременно плавятся основной металл 1 и электрод 2, являющийся присадочным материалом. Более 90% сварочных работ электрической дугой выполняются именно этим способом.

Металлические электроды изготовляются в виде прутков 1 —12 мм диаметром и до 500 мм длиной. Для сварочных автоматов электрод приготовляется в виде мотков проволоки. При ручной сварке электроды покрываются специальной обмазкой. Обмазка применяется для ионизации дугового пространства, т. e. для поддержания устойчивости дуги.

Кроме того, обмазка защищает металл от окисления и насыщения его азотом воздуха, а также дает различные присадки, увеличивая прочность шва.

Для сварки на переменном токе служат специальные трансформаторы.

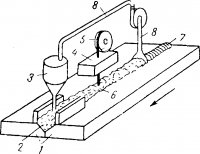

Качество дуговой электросварки и производительность процесса сильно возрастают при ее автоматизации. На рис. 17-14 показана схема автомата для сварки под слоем флюса. Все его устройство помещено на тракторе, передвигающемся относительно свариваемой детали. При движении трактора в указанном стрелкой направлении в подготовленный шов деталей 1 автоматически подается гранулированный флюс 2 из бункера 3. Голый провод для сварки механизмом подачи 4 подается с катушки 5. Дуга горит под слоем флюса в месте сварки 6, после которой остается заполненный металлом шов 7. Избыток флюса отсасывается по трубам 8обратно в бункер.

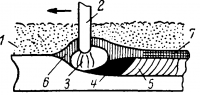

Процесс сварки йод слоем флюса показан на рис. 17-15. На свариваемый шов насыпан флюс 1, защищающий зону сварки от кислорода и азота воздуха и дающий легирующие присадки. Скорость движения электрода 2составляет 6—32 м/ч. Расплавленный дугой 3 металл 4 постепенно затвердевает 5, но все время шов покрыт слоем жидкого шлака 6, который после сварки покрывает шов затвердевшей коркой 7.

Для сварки деталей большой толщины широко применяется электрошлаковая сварка, разработанная Институтом имени Е. О. Патона. Схема сварки показана на рис. 17-16.

Свариваемые детали 1 толщиной до 400 мм (детали прокатных станов, крупных кораблей, стальных сосудов высокого давления) устанавливают так, чтобы шов между ними получался толщиной 30—50 мм. В этот шов засыпается слой флюса на 50—70 мм. При пропускании тока от трансформатора 2, между деталями и автоматически подаваемой электродной проволокой 5, флюс расплавляется и образует ванну 4 с температурой около 2 000° С. Поверхность свариваемого шва деталей 1 и электродная проволока оплавляются, образуя металлическую ванну 5 под слоем флюса, которая постепенно остывает, образуя шов 6.

Сварка производится автоматом, установленным на передвигающемся вдоль деталей тракторе. Технология новых тугоплавких, износоустойчивых материалов потребовала применения новых типов горелок, температура пламени которых намного выше температуры, даваемой простой электрической дугой. Такими являются плазменные горелки с температурой порядка 15000°С.

В электрической дуге основное пространство между электродами заполнено плазмой, содержащей примерно равное количество положительных и отрицательных зарядов. Температура столба плазмы в слаботочной угольной дуге достигает 6 000—7 000° К. Если повышать мощность дуги, то температура не возрастает, так как сечение дуги увеличивается, а плотность тока остается почти постоянной. Однако, если плазму сжимать, заставив ее проходить, например, через узкое отверстие, то температура ее повышается, что и использовано в плазменных горелках.

На рис. 17-17 показана принципиальная схема плазменной горелки. Вольфрамовый электрод 1 и выполненный в виде сопла медный электрод 2 присоединены к источнику постоянного тока 3 через рубильник и реостат. В камеру 4, тангенционально, по трубе 5 подается газ (аргон), который, закручиваясь вихрем, охлаждает стенки камеры и наружные слои дуги, что способствует ее сжатию и разогреву. Сам газ, выходя через сопло 6, приобретает температуру сжатой соплом плазмы и в виде факела 7 выходит из

горелки. Обычно камеры горелок охлаждаются водой. Мощные плазмотроны постоянного тока питаются от блоков управляемых ионных вентилей, имеющих круто падающую внешнюю характеристику. Существуют плазмотроны трехфазного тока при f = 50 гц.

Плазменная струя обладает многими положительными качествами. Она производит сварку, резку, наплавку, строжку самых твердых металлов и неметаллов; длина дуги здесь не определяет рабочего режима так как работает плазменная струя. Наиболее широкое применение плазменная струя получила для резки материалов и особенно тугоплавких металлов и неметаллов, где обычная газовая резка не применима. Благодаря высокой температуре и газовому выдуванию расплавленного материала места среза практически ре требуют последующей обработки, что совершенно необходимо при обычных дуговой и газовой резках. Скорость резки во много раз превышает скорости всех существующих способов.

Рис. 17-17. Принцип устройства плазменной горелки.

Электрический нагрев

Область науки, в которой рассматриваются способы преобразования электрической энергии в тепловую, называется электротермией. Электротермия широко применяется в промышленности. Производство высококачественной стали и сплавов повышенной стойкости к высокой температуре и агрессивной среде, производство ферросплавов и особо чистых металлов и полупроводников ведется только электротермическими способами. Этими способами производится карбид кальция, синтетический спирт и другие химические продукты, высокоогнеупорная керамика, сушка неметаллов и др. Коэффициент полезного действия электротермических установок, с учетом всех потерь при производстве и передаче электрической энергии, составляет 8—18%. Поэтому они применяются там, где другие установки не дают нужного эффекта.

Прямой электрический нагрев сопротивлением

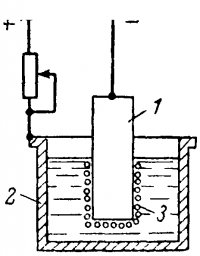

На рис, 17-19 показана установка для нагрева детали в электролите. Деталь 1 присоединяется к отрицательному зажиму источника постоянного тока и является катодом, корпус ванны 2 присоединяется к положительному зажиму. Ванна заполнена водным растворрм щелочей или щелочных солей (Na2CО3, MgCl2 и др.).

Рис. 17-18. Прямой электрический нагрев сопротивлением.

При плотности тока ∆ ≈ 4 ÷ 16 а/см2 при рабочем напряжении 200—250 в поверхность части детали, погруженной в электролит, быстро разогревается до температуры800—1 200° С. Нагрев происходит за счет реакций в газовой среде 3 (рис. 17-19), возникающих вокруг погруженной поверхности детали, и за счет искровых разрядов между деталью и электролитом.

Однако этот процесс протекает устойчиво только после тщательной наладки установки опытом, применительно к определенным, одинаковым операциям. Это не вызывает затруднения при массовом производстве однотипных деталей и позволяет автоматизировать производство. Последнее особенно важно ввиду применения повышенного напряжения и опасности его для обслуживающего персонала.

Обработке подвергаются черные металлы и сплавы, графит, карбиды. Нагрев происходит без окисления нагреваемой поверхности с сохранением исходной точности и чистоты обработки и применяется при ведении процессов: горячей механической обработки, термической обработки, светлого отжига проволоки и тонких изделий, спекания и прессовки металлокерамических изделий и пайки металлов.

Рис. 17-19. Нагрев в электролите.

Нагрев в электролите может служить и для закалки изделий. Деталь 7 (рис 17-19) погружается в 5%-ный раствор Na2CО3, через который пропускается ток напряжением 220—380 в. Возникающая вокруг детали водородная рубашка очень? высокого сопротивления быстро нагревается до 1 800—2 000° С и за несколько секунд нагревает поверхность детали 1 до закалочной температуры. Деталь закаливают в том же электролите, выключив ток, или сбрасывают ее в закалочный бак.

Электроконтактная обработка при простоте оборудования отличается высокой производительностью и эффективностью в черновых операциях: обдирке литья, зачистке поверхностей и черновом профилировании. Кроме того, возможны: затачивание, фрезерование, резание, очистка и др.

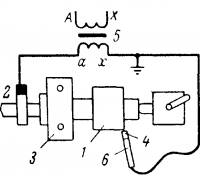

На рис. 17-20 для примера показана схема электроконтактного точения. На токарном станке установлена деталь 1, а к контактному приспособлению 2 планшайбы 3 и к резцу 4 подано напряжение от понижающего трансформатора 5. Державка резца 6 охлаждается водой.

Процесс обработки состоит в том, что размягченный или расплавленный теплом, выделенным в месте контакта, металл удаляется гораздо легче, чем при обычном точении. Основные параметры: плотность тока, напряжение, скорость точения, давление, среда (воздух, вода) имеют для каждого случая свои величины и подбираются опытом. Большое преимущество способа в том, что возможна работа на переменном токе.

Вторичное напряжение при холостом ходе U2 = 2 ÷ 6 в, а рабочее напряжение между деталью и резцом Up= 0,1 ÷ 3 в. Ток короткого замыкания колеблется от 300 до 2 000 а, а рабочий ток — от 100 до 1 200 а. Плотность тока составляет 5—200 а/мм2.

Косвенный нагрев сопротивлением

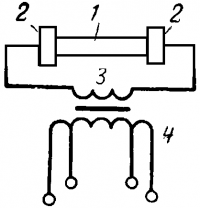

Рис. 17-21. Электрическая печь сопротивления.

В печах с температурой до 1 000—1 200° С применяют элементы 5 из нихрома или железо-хромо-алюминиевых сплавов; при температуре печи от 1 200 до 1 350° С применяются карборундовые нагревательные элементы или расплавленные соли, При более высокой температуре (в вакууме или другой защитной среде) пользуются графитом, вольфрамом, молибденом.

Косвенный нагрев может производиться также инфракрасными лучами. В этом случае большая часть энергии нагретого проводника излучается в виде инфракрасных лучей. Для таких устройств применяют специальные лампы инфракрасного излучения, которое получается направленным. Этот способ применяется для прогрева, сушки и выпечки в пищевой промышленности. Температура нагрева не превышает 200—300° С, экономичность его мала.

Электродуговой нагрев металла

Рис. 17-22. Электрическая дуговая печь

Вместо графитовых электродов могут применяться плазменные горелки (см. рис. 17-17). Печь в этом случае герметизирована и может применяться для плавки любых материалов от рафинированной меди до тугоплавких металлов: титана, циркония, молибдена, а также карбидов. В таких печах факел плазмы быстро расплавляет соприкасающиеся с нею верхние слои материала, который основной своей массой защищает от расплавления футеровку, что позволяет получать высокую чистоту продуктов плавки. Рабочим газом служит аргон.

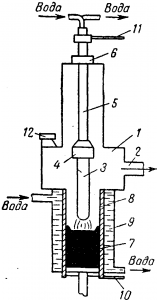

Дуговая вакуумная печь

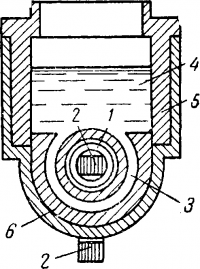

Рис. 17-23. Дуговая вакуумная печь.

Питают печи, по преимуществу, постоянным током. В этом случае генератор имеет две обмотки возбуждения: независимую (н) и параллельную (п) с соотношением н. с. Fн = 30%Fп при котором получается круто падающая внешняя характеристика. Напряжение холостого хода 40 в, а напряжение дуги 36—37 в, при токах 20 000—40 000 а. Для поддержания постоянства напряжения, а следовательно, обеспечения качественного строения слитка применяются автоматические регуляторы.

Для питания печей переменным током применяют трансформаторы с Uн = 45 = 53 в и напряжением холостого хода 80 в при первичном напряжении U1 = 220, 380 в, η = 0,87 ÷ 0,89 и cos φ = 0,62 ÷ 0,64.

При ухудшении вакуума до 0,1 — 1 мм рт. ст. в печи возникает электрический объемный заряд; дуга перебрасывается на кристаллизатор и прожигает его. В корпусе печи получается смесь водяного пара и гремучего газа, что приводит к взрыву печи. Поэтому управление печью — дистанционное, печи ограждаются железобетонными стенами, а кристаллизатор помещается ниже уровня пола цеха. Трудности управления печью и недостатки качества слитков привели к поискам новой технологии плавки. Такой явилась плавка при помощи электронного луча.

Плавка металла при помощи электронного луча

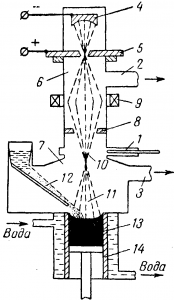

Рис. 17-24. Устройство плавки при помощи электронного луча.

Принцип работы устройства заключается в следующем. Как в электронной лампе, подогревный катод эмиттирует электроны. Они попадают в электрическое поле, созданное между электродами, к которым приложено постоянное напряжение порядка 3 ÷ 35 кв. В этом поле электроны разгоняются и запасают кинетическую энергию. Если на пути электронов попадается слиток металла или частица металла, то электроны при ударе отдают металлу свою кинетическую энергию и плавят его или превращают в пары. Устройство, где эмиттируются и разгоняются электроны, называется электронной пушкой. Расплавленный металл попадает в кристаллизатор и там остывает. Подобное явление существует в обычной электронной лампе, где электрон, достигая анода, нагревает его. Однако там расплавление анода привело бы к аварии лампы.

На рис. 17-24 показана принципиальная схема устройства для электроннолучевой плавки. Корпус устройства из нержавеющей стали состоит из двух камер: верхней 6, выше разделительного шибера 1, и нижней 7. Камеры имеют независимые линии откачки 2 и 3, при помощи которых поддерживается вакуум 1 •10 -5 ÷ 1 • 10-4мм рт. ст. Между катодом 4 и анодом 5 создается разгоняющее напряжение порядка 30—35 кв. Оно пол у чается от трансформатора, включенного последовательно с селеновыми или кремниевыми выпрямителями, собранными по мостовой схеме. Тугоплавкий катод 4, выполненный из вольфрама или тантала, имеет косвенный подогрев при помощи электронной бомбардировки (схема на рисунке не показана). Таким образом, верхняя камера 6 содержит электронную пушку.

При разгоняющем напряжении 30—35 кв мощность пушки может достигать 200—250 квт. При необходимости получения большей мощности в плавильной камере 7 ставят 2, 3, 4 пушки и более, каждая из которых охлаждается водой. При указанном напряжении только ничтожное количество электронов попадает на разгоняющий электрод 5, а основная масса электронов образует мощный электронный луч, прорывающийся в плавильную камеру 7 через разделительную диафрагму 8. Эта диафрагма имеет такое устройство, что, не задерживая электронов, препятствует прохождению газов из плавильной камеры 7 в камеру электронной пушки 6. Короткая катушка (соленоид) 9 имеет внешний магнитопровод и служит для проведения электронного луча 10 через диафрагму 5, а также для нужной фокусировки его в зоне плавки 11. При необходимости электронный луч может быть остро сфокусирован на расплавляемом объекте.

Рис. 17-25. Индукционная электрическая печь со стальным сердечником.

Расплавляемый материал 12 в раздробленном виде или при другом устройстве в виде слитка подается в зону плавки 11, где плавится электронным лучом и застывает в слиток 13 в кристаллизаторе 14, охлаждаемом водой. При окончании плавки слиток охлаждается в вакууме, и специальным механизмом вытягивается из камеры плавки 7 в камеру выгрузки. Перед выгрузкой камера электронной пушки отделяется от камеры плавки разделительным шибером 1.

Учеными созданы более совершенные устройства плавки электронным лучом, чем показано выше.

Индукционный нагрев металлов

Рис. 17-26. Индукционная печь без стального сердечника.

На рис. 17-26 показано устройство индукционной печи без стального сердечника. Тигель 1, в котором плавится металл 2, окружен первичной обмоткой 3, выполненной из витков медной трубки, охлаждаемой проточной водой. Шихта тигля 2 расплавляется под влиянием вихревых токов, вызываемых магнитным потоком первичной обмотки. Так как стального сердечника нет, то необходимая магнитная связь системы возможна только при питании ее токами повышенной (500 ÷ 2 500 гц) частоты или высокой (105 ÷ 106 гц) частоты. Для питания в первом случае применяются машинные генераторы, во втором — ламповые.

Широкое применение в промышленности нашел метод поверхностной закалки индукционными токами высокой ч а с т о ты. На рис. 17-27 показана цилиндрическая деталь 1, поверхность которой подвергается закалке. По спиральной обмотке 2, выполненной из медной трубки, охлаждаемой водой, от высокочастотного генератора пропускается переменный ток большой величины при низком напряжении. Он наводит в поверхностном слое металла вихревые токи, которые за 3 ÷5 сек разогревают слой 3 до закалочной температуры. При закалке крупных деталей пользуются машинными генераторами мощностью 100—500 квт при частоте 500—15 000 гц. Ламповые генераторы при частоте более 100 000 гц применяются для деталей диаметром менее 30 мм. Детали диаметром более 200 мм закаливаются током промышленной частоты 50 гц. Для улучшения cos φ установки применяются конденсаторы.

Рис. 17-27. Схема поверхностной закалки при помощи индуктора.

Обработка материалов когерентным световым лучом

Рис. 17-28. Схема квантового генератора (лазера).

Ниже дается общее понятие об одном из видов современной технологии особо твердых материалов: металлов, сплавов, алмазов и др. при помощи луча квантового генератора (лазера), показанного на рис. 17-28.

От источника импульсного питания 1 к лампе-вспышке 2, заполненной смесью неона и криптона и дающей зеленее свечение, подводится энергия. Световой импульс возбуждает атомы хрома рубинового стержня 3, имеющего длину в несколько сантиметров и диаметр около сантиметра. Рубин помещен в держателе 4, опирается на пружину 5 и охлаждается газом через трубки 9. Торец рубина 6 зеркально посеребрен, а торец 7 посеребрен полупрозрачно.

Атомы хрома переведенные вспышкой света на более высокий энергетический уровень по миновании светового импульса, могут самопроизвольно возвращаться к исходному уровню, излучая порции (кванты) световой энергии. При этом происходит красное свечение рубина, подобное наблюдаемому, например у рубиновых звезд Московского Кремля.

Однако лазер устроен так, что переход атомов хрома на прежний энергетический уровень происходит принудительно, согласованно по фазе (когерентно). Это объясняется следующим.

Электроны атомов хрома могут задержаться на высшем энергетическом уровне относительно долго — около одной тысячной доли секунды. Этого времени достаточно, чтобы мощная лампа-вспышка 2перевела в возбужденное состояние более половины всех атомов хрома. Если затем осветить рубин слабым лучом красного света, то начнется переход атомов хрома на низший энергетический уровень с излучением квантов световой энергии. Световые волны, распространяясь вдоль оси рубина, многократно отражаются от посеребренных торцов рубина, вызывая возбуждение новых атомов хрома. Энергия света между торцами рубина лавинообразно нарастает и в определенный момент вырывается из полупосеребренного торца в виде ослепительного луча 8 (рис. 17-28).

Рубиновый лазер излучает импульсы света на волне около 0,7 мк. Длительность импульса около 0,001 сек с промежутками между ними в несколько микросекунд, За время одной вспышки лампы 2 происходит несколько сотен импульсов красного света. Луч лазера имеет яркость в миллион раз большую яркости солнца при одном и том же телесном угле и может быть остро сфокусирован. Этот луч обладает большой удельной мощностью и способен мгновенно нагревать и плавить предметы, находящиеся на его пути. Он сверлит десятки отверстий в минуту тогда, когда обычный инструмент не достигает цели, плавит и наносит тугоплавкие металлы на металл и керамику. Работа может производиться в воздухе, газах и вакууме. Российские инженерами созданы станки с программным управлением, снабженные оптическими квантовыми генераторами.

За работы по квантовой электронике советские ученые Н. Г. Басов и А.М. Прохоров в 1959 г. были удостоены Ленинской премии, а в 1964 г.— Нобелевской премии.

Нагрев диэлектриков

Преобразование электрической энергии в тепловую можно получить и в диэлектрике, помещая его в электрическое поле высокой частоты. Мощность потерь в диэлектрике

P = 2πfCU2c tgδ,

где С — емкость конденсатора, образованного электродами и диэлектриком, tg δ — тангенс угла диэлектрических потерь, равный отношению активного тока к реактивному при нагреве, a Uc — напряжение на обкладках конденсатора. Для питания установок применяются ламповые генераторные — мощные триоды Г-450, Г-431 и др. Для увеличения мощности несколько одинаковых триодов включают параллельно. Повышение частоты и напряженности поля увеличивает мощность Р, а следовательно, и нагрев. Однако значительное повышение напряжения встречает технические трудности и поэтому обычно повышают частоту (практически от 100 кгц до 100 Мгц). Напряженность поля колеблется от сотен вольт до 2,5 кв на сантиметр. Диэлектрический нагрев применяется для сварки пластикатов, нагрева пресс-порошков, сушки древесины и конденсаторной бумаги, стерилизации пищевых продуктов и др.

Статья на тему Электротермическая обработка металлов

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.