МАРТЕНОВСКАЯ ПЕЧЬ

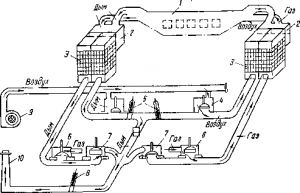

Регенерация — использование тепла дымовых газов для подогрева воздуха и газообразного топлива перед подачей в печь в особых устройствах — регенераторах. Регенераторы — камеры, заполненные кирпичной решеткой. Печи, отапливаемые обычно смешанным—доменным и коксовым — газами, оборудуют четырьмя регенераторами — по два с каждой стороны (рис.). Продукты горения из рабочего пространства поступают сначала, например, в правую пару регенераторов, и, нагревая их насадки, уходят в дымовую трубу. В это время газ и воздух подаются в печь слева — через другую пару регенераторов, насадки которых были нагреты в предыдущий период. Направление газов меняется автоматически действующими клапанами.

Рис. Принципиальная схема мартеновской печи, отапливаемой газом:

1 — мартеновская печь; 2 — шлаковики; 3 — регенератор; 4 — тарельчатый воздушный клапан; 5 — дымовые шиберы;, 6 — тарельчатый газовый клапан; 7 — дымовые клапаны; 8 — дымовой шибер; 9 — вентилятор; 10— труба

Сжигание газа с избытком воздуха а=1,4 создает в печи окислительную атмосферу. Избыточный кислород и двуокись углерода окисляют железо и его примеси уже во время плавления-твердой шихты, образуя первичный железистый шлак. После расплавления окислы железа, растворенные в металле и шлаке, окисляют примеси. Для ускорения этого на шлак забрасывают еще и железную руду. Химизм окисления примесей подобен конверторному; однако в неподвижной ванне те же реакции протекают сравнительно медленно и тепло реакций рассеивается.

Возможность приспособить мартеновский процесс к почти любым местным условиям, легкость управления плавкой наряду с возможностью получения высококачественной стали многочисленных марок обусловили быстрое распространение мартеновского способа в конце XIX и первой половине XX столетия. В настоящее время около 85% стали выплавляют в мартеновских печах скрап- или скрап-рудным процессом.

Скрап-процесс характерен тем, что шихта состоит главным образом из стального лома-скрапа (60—85%). Чугуна в шихте 15—40%. Плавка твердой шихты распространена на заводах, не имеющих доменного производства, перерабатывающих преимущественно вторичное железо, с выходом стали 93—95% к металлической шихте.

Скрап-рудный процесс отличается заливкой в печь 40—80% жидкого чугуна и завалкой только 20—60% скрапа. Чугун вносит много примесей, для окисления которых кислорода печных газов не хватает; поэтому в завалку дают железную руду в количестве 15—30% от массы металлической шихты. Восстановление железа из руды позволяет получить выход стали, равный 103—107% от металлической шихты.

Устройство мартеновских печей

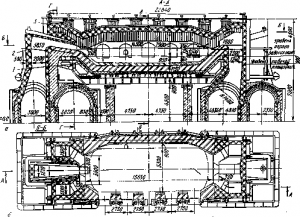

Емкость мартеновских печей может достигать 1200 т, однако наиболее распространены печи емкостью 250—500 т. Площадь пода 500-т печей равна 113 м2, размеры ванны 19,5X5,8 м, глубина 1,4 м; отношение массы садки (т) к площади пода (м2) составляет 4,4. По типу футеровки различают кислые и основные печи. Кладка кислых печей — из динасового кирпича, наварной слой пода — из кварца. Огнеупорную кладку пода, стен и свода основных печей делают из доломитового, магнезитового и хромомагнезитового кирпича; под наваривают измельченным магнезитом. Основной процесс наиболее универсален, кислый процесс применяют реже. Конструкции основных и кислых мартеновских печей, за исключением различия в огнеупорах, сходны. В плане (рис. 228) печь прямоугольная; в длинной передней стенке ее сделаны завалочные окна, в задней — летка для выпуска металла. Поверхность пода имеет поперечный и продольные уклоны в сторону выпускного отверстия.

Рис. 2. Мартеновская печь:

а — продольный разрез; б — план; 1 — высокоогнеупорный магнезитовый кирпич;

2 — высокоогнеупорный хромомагнезитовий кирпич;

3 — магнезитохромитовый кирпич

Ванна, площадь которой измеряется произведением длины и ширины на уровне порога осадочных окон, имеет форму чаши. Наибольшую глубину чаши от подины до уровня порогов принято считать глубиной ванны. Подвесной свод выполняют из хромомагнезитового кирпича, он выдерживает от 600 до 1000 плавок.

К торцам печи примыкают головки, газ поступает по центральным их каналам, воздух — по двум боковым. Для увеличения срока службы и создания формы пламени газовый канал головки кессонируют, а с внешней стороны кессоны футеруют. Вертикальные газовые и воздушные каналы выкладывают из магнезитового, хромомагнезитового или форстеритового кирпича, реже из динаса.

Шлаковики для улавливания крупной пыли и капель шлака расположены перед регенераторами. Применение хромомагнезитового кирпича для их кладки увеличивает стойкость и облегчает чистку. В больших печах шлаковики делают выкатными.

Регенераторы сообщаются с боровами, которые otboj дымовые газы в трубу. Температура верхних рядов насадочно-го кирпича воздушного регенератора не должна превышать 1200—1300° С, газовой насадки 1200° С. При достижении этих пределов происходит автоматическая перекидка клапанов, меняющая направление движения газа печных газов.

Борова и перекидные приспособления размещают ниже уровня заводского пола. Они снабжены клапанами и шиберами для регулирования и изменения направления газов. Современные печи работают с подачей воздуха вентиляторами.

Качающиеся мартеновские печи удобны при переделе высокофосфористых чугунов. Печь, укрепленная железным кожухом, опирается двумя сегментами на ряд катков; ее наклоняют для слива (скачивания) всего шлака или его части при переделе фосфористого чугуна.

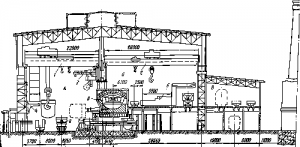

Мартеновский цех имеет несколько печей, расположенных в одну линию (рис. 3). В основном его пролете с рабочей площадки обслуживают печи — загружают шихту, наблюдают за плавкой и выполняют другие различные работы.

Сталь выпускают в ковши в сторону разливочного пролета. Здесь же ее разливают в изложницы. Каждый пролет оборудован мостовыми кранами.

Шихту готовят и взвешивают в отдельном здании—на шихтовом дворе.

Топливо для мартеновских печей должно иметь высокую теплотворную способность и содержать мало серы, обычно это — смесь газов, реже — мазут. Смешивая доменный, коксовый и природный газы, получают смеси различной калорийности — 6300—12600 кДж/м3. Жидкое топливо — мазут— применяют на заводах, не имеющих собственного горючего газа. Многие из этих заводов теперь переводят на природный газ.

Производительность мартеновской печи связана с интенсивностью сжигания топлива. При хорошем смешивании подогретых воздуха и газа, подаче смеси под давлением и малом содержании N2 скорость горения и температура факела возрастают. Для полноты сгорания топлива и окисления ванны воздух подают с избытком против теоретического, в продуктах горения должен быть свободный кислород, хотя при высоких температурах СО2 и Н2O также являются сильными окислителями.

Шихту рассчитывают в зависимости от выплавляемой стали и состава исходных материалов. В нее входят: предельный мартеновский чугун; скрап, предварительно классифицированный по крупности и химическому составу; железная руда. Последняя должна быть кусковатой и содержать не менее 55% Fe. Флюсами служат известняк или известь, содержащие соответственно не менее 49—52 и 75% СаО. Крупность кусков флюсов должна составлять 25—100 мм. Известь применяют свежеобожжен-

Рис. 3. Главное здание мартеновского цеха с 250- и 500-т печами (поперечный разрез):

А — разливочный пролет; Б — печной пролет; В — шихтовой открылок; 1 — разливочный край грузоподъемностью 350/75/15 т; 2 — разливочный кран грузоподъемностью 125/30 т; 3 — настенный консольный кран грузоподъемностью 1,5 т; 4 — передвижной кран грузоподъемностью 15 т; 5 — 10-т завалочная машина; 6 — 500-т мартеновская печь; 7 — сталеразливочный ковш емкостью 270 т; 8 — шлаковый ковшную. Для разжижения шлаков в печь добавляют плавиковый шпат и боксит. В кислые печи для образования шлаков вводя кварцевый песок, бой динасового кирпича и боксит.

Статья на тему Мартеновская печь

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.