ВЫПЛАВКА ШТЕЙНА ИЗ КОНЦЕНТРАТОВ

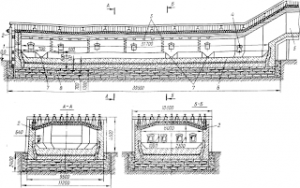

Рис. 1. Отражательная печь для плавки медных концентратов: 1 — окна для горелок (форсунок); 2 — подвесной свод; 9 — загрузочное отверстие; 4 — шлаковое окно; б — боров дли отвода газов; 6 — лещадь; 7 — летки для выпуска штейна; 8 — фундамент

Плавка в отражательных печах

Отражательные печи, чертеж одной из которых показан на рис. 1, имеют длину 35—40 м, ширину до 11 ми высоту до 4,0 м. В зависимости от преобладания в шихте кислотных или основных окислов для сооружения печей применяют кислые или основные огнеупорные материалы, Правильный выбор последних— кислых для кислой, а основных для основной шихты — удлиняет срок службы — кампанию печи.

Стены выкладывают из динасового или магнезитового кирпича с наружной теплоизоляцией шамотом, толщина их вверху до 600 мм, внизу 1500 мм. Иногда в наиболее ответственные участки кладки ставят кессоны—сварные стальные коробки, охлаждаемые проточной водой.

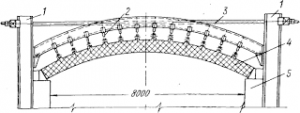

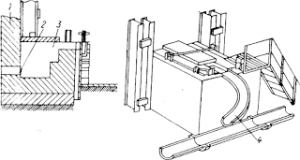

Динасовые своды делают арочными: кирпичная кладка в виде арки опирается на балки, лежащие вдоль стен. Они хороши при плавке шихт с высоким содержанием SiО2, но недостаточно стойки и трудны для ремонта. При плавке железистых шихт лучше подвесной (см. рис.1) или распорно-подвесной (рис. 2) свод из магнезита или хромомагнезита. Кирпич собирают в пакеты, скрепленные стальной арматурой, и подвешивают над ванной. Подобные элементы распорно-подвесных сводов имеют дугообразную форму.

Лещадь — под печи выкладывают из огнеупорного кирпича в виде обращенной арки. Раньше для этого применяли динас, поверх которого натрамбовывали и наваривали толстый слой кварцевого песка с небольшой примесью глины. Теперь лещадь стали выкладывать хромомагнезитовым кирпичом, набивать сверху магнезитом, а затем пропитывать при температуре около 1500° С жидким сильно-железистым шлаком. Окисляясь, шлак выделяет магнетит, уплотняющий поверхность пода. Толщина лещади достигает 1,5 м.

Рис. 2. Распорно-подвесной свод отражательной печи: 1 — стойки крепления печи; 2 — подвеска; 3— поперечная тяга; 4 — арочный свод, собранный из подвесных элементов; 5 — стены печи.

Для крепления вдоль стен печи устанавливают двутавровые балки № 45—60 или клепаные колонны с интервалом 0,9—4,2 м. Противостоящие пары стоек стягивают проходящими над сводом тягами из круглой стали диаметром 50—60 мм с гайками на концах. При разогреве печи гайки постепенно ослабляют. Продольное тепловое расширение кладки компенсируется тем пературными швами промежутками в ней (см. рис. 1).

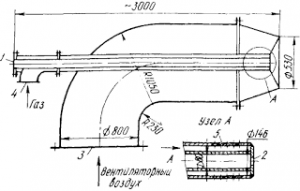

Газ или угольную пыль вдувают в печь горелками а мазут — форсунками через отверстия в передней торцовой стенке. Горелки или форсунки (4—6 шт.) располагают обычно в один ряд. Воздух для вдувания и распыления топлива, подогретый до 150—400° С, подается отдельно под давлением соответсввенно 2 и 3 кН/м2. Повышение давления и подогрев воздуха способствуют лучшему использованию топлива.

Рис. 3. Схема газо-мазутной горелки: 1 — мазутная форсунка: 2 — выход мазутного факела; 3 — подача вторичного воздуха; 4 — ввод газа; 5 — отверстия для выхода газа

Угольную пыль пока еще применяют на многих наших и зарубежных заводах, так как не везде имеются мазут или природный газ. Она должна иметь теплотворность более 25,14 МДж/кг

зольность ниже 12% и содержать не менее 25% летучих. Уголь измельчают до 0,05 мм и сушат до 1 —1,5% остаточной влаги. Иногда измельчение совмещают с сушкой, применяя обогреваемые шаровые мельницы.

Температура газов на расстоянии 3—10 м от передней стенки достигает 1550—1600° С, в середине печи она снижается до 1400—1350° С, а в конце —до 1200—1250° С.

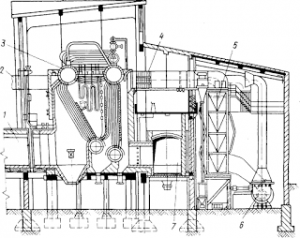

Рис. 4. Установка для использования тепла отходящих газов отражательной печи: 1 — боров печи; 2 — трубопровод горячего воздуха; 3 — паровой котел; 4 — золоуловитель; 5 — воздухонагреватель; 6 — вентилятор 7 — боров к дымовой трубе

Тепловой коэффициент полезного действия отражательных печей из-за высокой температуры отходящих тазов очень низок. оне превышает 30%. Чтобы лучше использовать тепло, дымовые газы направляют под паровые котлы, а затем ввоздухонагреватели для подогревания воздуха (рис.4). В результате этого использование тепла улучшается до 55—70%. Котел-утилизатор дает в час 10—30 т пара с давлением до 50 кН/м2.

Современные отражательные печи снабжены аппаратурой и приборами для автоматического регулирования температуры в фокусе горения и конце печи. Эта регулировка основана на изменении расхода топлива, подачи воздуха и управлении тягой в борове. Даже частичная автоматизация плавки позволяет снизить расход топлива на 10—11% и увеличить проплав шихты на 6-9%.

Шихту в печь загружают через отверстия в своде, расположенные вдоль боковых стен, числом до 20 с каждой стороны. В эти отверстия входят круглые (d=300 мм), а теперь иногда и прямоугольные стальные течки от бункеров, укрепленных на надсводовой колошниковой площадке. Шихту доставляют скребковыми или ленточными транспортерами, иногда закрытыми вагонетками-кюбелями, на некоторых заводах находят выгодным вдувать ее через подсводовые отверстия в боковых стенах. В печи шихта ложится откосами, предохраняющими стены от прямого действия горячих газов.

Рис. 5. Сифон для выпуска штейна: 1 — продольная стена печи; 2 — канал; 3 — приямок; 4 — желоб

Жидкий конверторный шлак заливают по желобу через окно в торцовой или боковой стене передней части печи.

Штейн и шлак выпускают по мере накопления: толщина слоя каждого из них максимально 500 мм. Шлаковое окно расположено в конце печи, в торце или сбоку, высота его около 0,8 м от

лещади. Уровень шлака поддерживается плотинкой из огнеупорной глины. Шпуровых отверстий для выпуска штейна два, они находятся в боковой стене близ лещади. В проем кладки здесь заложена охлаждаемая водой чугунная или медная плита с квадратными отверстиями, в которые вставлены чугунные втулки (летки) с внутренним диаметром 45—50 мм. Они закрыты пробками из огнеупорной глины, насаженными на ломики. На некоторых наших заводах теперь применяют более удобный сифонный выпуск штейна (рис.5). Сифон — канал в кладке, соединяющий ванну с примыкающим к ней приямком. Выпускное отверстие закрыто огнеупорной глиной, при необходимости ее пробивают.

Статья на тему Выплавка штейна из медных концентратов

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.