Конструкция электролизера алюминия

До 1940 г. алюминиевая промышленность применяла главным образом ванны с прессованными, предварительно обожженными анодами. В сороковых годах эти ванны начали вытесняться электролизерами снепрерывными самообжигающимися анодами, которые не требуют предварительно прессовать и обжигать аноды; позволяют работать без анодных отходов в виде огарков, остающихся при работе с обожженными анодами; дают возможность сооружать более мощные ванны и упрощают отсос газообразных продуктов электролиза.

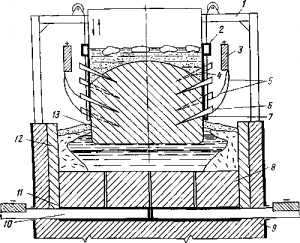

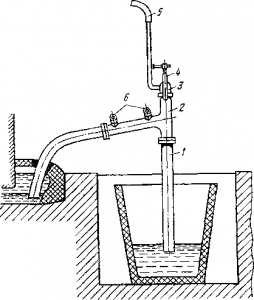

На рис. изображен один из вариантов ванны с самообжигающимся анодом.

Понятие о конструкции электролизеров

На бетонном фундаменте укладывают несколько рядов строительного кирпича, на которые затем устанавливают кожух, прочно закрепленный анкерными болтами, залитыми в фундамент. Внутри металлического кожуха помещают два-три ряда шамотного кирпича 9, затем подушку из углеродистой массы, и наконец, катодные прессованные, предварительно обожженные угольные блоки 8.

Ток подается к катоду с помощью массивых стальных стержней 10. Контактом между стержнями и угольными блоками служит чугун 11, причем каждый стальной стержень подводит ток к двум — трем угольным блокам. Промежутки между блоками заполняют угольной массой. Боковая поверхность рабочего пространства внутри ванны футерована по бровке угольными плитами 12, электрически изолированными от кожуха.

Непрерывный самообжигающийся анод 13 устроен следующим образом: внутрь прямоугольной алюминиевой «рубашки» загружают угольную анодную массу. В верхних зонах анодная масса находится в тестообразном состоянии; по мере опускания в нижние зоны она превращается в сплошной твердый блок, спекаясь за счет тепла, выделяемого ванной. Для противодействия давления жидкой массы на тонкие стенки кожуха (толщиной 1—2 мм) верхняя часть его охватывается прочной рамой 2, от которой к нижней части кожуха идут стальные ребра жесткости 4. Эта же рама служит для подвески анода.

Ток к аноду подводят с помощью стальных штырей 6, забиваемых в его тело. Штыри располагают обычно в четыре ряда по

Рис. 2. Ванна с непрерывным самообжигающимся анодом и боковым подводом тока

16—25 шт. в каждом ряду. К нижним двум рядам штырей подключают гибкие шины 5, соединенные с основной токоподводящей алюминиевой шиной 3.

Нормальная эксплуатация ванны требует частого перемещения анода по вертикали. Поэтому анод подвешивают над ванной. Рассмотрим одну из возможных конструкций подвески анода, Нижний ряд штырей опирается на серьги 7, прикрепленные к ребрам жесткости кожуха и таким образом связанные с анодной рамой 2. К углам рамы прикрепляют четыре тяги, которые соединяются с соответствующими механизмами подъема, установленными на неподвижной раме 1. На этой же раме, кроме того, крепят подъемные шторные укрытия ванны для изоляции атмосферы цеха от газов, выделяющихся из ванны.

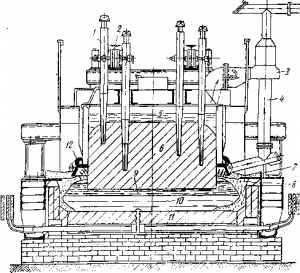

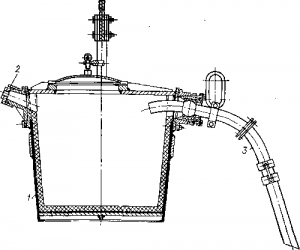

В последние годы новые цехи на алюминиевых заводах оборудуют электролизными ваннами с верхним подводом тока к аноду (рис. 3). Катодное устройство этих ванн существенно не отличается от ванн, рассмотренных выше. Ток к аноду подводится через два, три или четыре ряда вертикальных стальных стержней. На этих же стержнях анод удерживается над ванной. Стержни расположены на различной высоте от подошвы анода. По мере сгорания анода стержни поочередно выдергивают из затвердевшей части, поднимают и закрепляют в новом положении. Образовавшаяся полость заполняется жидкой углеродистой массой. Через некоторое время стержень опекается с затвердевшей частью анода.

Ванны с верхним токоподводом обладают следующими преимуществами:

а) упрощается устройство верхних конструкций электролизера (неподвижный кожух анода, стационарный газоотсосный колокол, меньшее количество контактов у анода и т. д.);

Рис. 3 . Электролизер с самообжигающимся анодом я верхним подводом тока:

1 — токопэдводящие стержни; 2—анодная рама; 3 — газовая горелка; 4 —газоотсосная система; 5 — кашеобразная анодная масса; 6 — анод; 7 — слой глинозема; 8 — гарниссаж; 9 — электролит; 10 — алюминий; 11 — катодные угольные блоки; 12 — колокольно-газосборное укрытие

б) облегчается отвод и очистка газов благодаря уменьшению их объема. Газы сжигаются в горелке, что позволяет удалить из них окись углерода и смолистые погоны и уменьшить их объем;

в) облегчаются обслуживание анода и другие технологические операции.

Переход на электролизеры с верхним подводом тока к анодам дал возможность создавать более мощные установки (до 150000 А), что в свою очередь привело к снижению расхода электроэнергии на единицу металла и повышению производительности труда.

Однако массовая эксплуатация электролизеров с верхним подводом тока способствовала выявлению их существенных недостатков по сравнению с ваннами с обожженными анодами. К этим недостаткам относятся:

а) усиленная загазованность цеха, несмотря на наличие укрытий у ванн, в результате значительных выбросов продуктов коксования, образующихся при обжиге анодов;

б) большее падение напряжения в анодном устройстве, приводящее к необходимости работы на более высоком напряжении;

в) затруднение выделения анодных газов в результате применения одного большого анода, приводящее к неоднородному составу электролита в ванне в различных ее местах.

В связи с этим ряд зарубежных алюминиевых фирм задержал перевод своих электролизных цехов на ванны с самообжигающимися анодами, уделив большое внимание совершенствованию анодного устройства электролизеров с обожженными анодами, позволившему создать электролизеры на силу тока, превышающую 100000 А. В Советском Союзе также на некоторых заводах работают ванны с предварительно обожженными анодами.

В последнее время появились электролизеры с непрерывными обожженными анодами (рис.4). Непрерывные аноды в этих, электролизерах монтируют из обожженных блоков и по мере их сгорания наращивают ими. Основное преимущество этих электролизеров — низкое газовыделение, высокое качество анода, но в то же время и повышенная их стоимость. Однако это окупается пониженным расходом электроэнергии на получение алюминия за счет снижения напряжения на ваннах.

Обслуживание ванны с самообжигающимся анодом во время ее пуска, нормальной работы и остановки различны. Так как ванна работает непрерывно в течение 2—4 лет, а ее остановка и пуск занимают относительно немного времени, ознакомимся с обслуживанием ванны только во время ее работы.

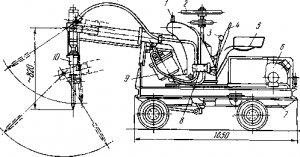

Рис. 4. Пневматическая самоходная машина для пробивки корки:

1 — ниппель для подвода сжатого воздуха; 2 — управление движением тележки; 3 — рукоятка управления золотником пневмомолотка; 4 — рычаг для изменения угла наклона пневмомолотка; 5—сиденье; 6 — пневматический двигатель; 7 — рама тележки; 8 — золотник управления молотком; 9 — пневмоцилиндр подъема стрелы; 10 — пневмомолоток

Большую часть времени ванна не требует ухода, в связи с этим один рабочий в смену имеет возможность обслуживать несколько ванн.

Обслуживание ванны с самообжигающимся анодом можно условно разделить на следующие основные операции:

а) питание ванны глиноземом;

б) уход за электролитом;

в) регулирование межполюсного расстояния и температуры

ванны;

г) извлечение алюминия из ванны;

д) уход за анодами.

Питание ванны глиноземом

Когда концентрация растворенного в электролите глинозема приблизится к 0,5%, на ванне возникает анодный эффект. Пневматическим молотком пробивают корку, погружают очередную порцию глинозема в расплав и перемешивают.

Для этой трудоемкой операции сконструировано несколько типов машин. Одни заводы применяют машины системы И. П. Снежко, другие предпочитают самоходные пневматические машины (рис.4).

Как уже говорилось ранее, длительный анодный эффект отрицательно сказывается на выходе по энергии. Для быстрейшего

его устранения отечественные алюминиевые заводы применяют свои методы гашения «вспышек». Для уменьшения перегрева ванны пробивают корку на участке длиной около 2 м, опускают в электролит глинозем, загруженный на этом участке, слегка размешивают его шумовкой и затем опускают в электролит сухую деревянную жердь или доску. Около нее происходит сильное бурление, что и обеспечивает хорошее растворение глинозема и быстрое прекращение анодного эффекта. После того как «вспышка» будет погашена, пробивают остальную часть корки и промешивают электролит. Пользуясь таким способом, гасят «вспышку» за 1—3 мин.

Передовые бригады ведут процесс так, чтобы анодные эффекты возникали на ванне один раз в 3—5 суток. В связи с этим им приходится часто загружать глинозем в ванну, не допуская возникновения «вспышки». Хорошо изучив процесс электролиза,, опытные рабочие по внешним признакам определяют приближение анодного эффекта за 0,5—1 ч до его возникновения. В этот момент они пробивают корку электролита и вводят в него очередную порцию глинозема. После того как на поверхности электролита вновь образуется корка, на нее засыпают новую порцию окиси алюминия из подвозимых бункеров. Находясь на корке электролита несколько часов (до очередной загрузки), глинозем хорошо, прогревается и дополнительно подсушивается.

Изучаются способы непрерывного питания ванн глиноземом — необходимого условия для автоматизации обслуживания и регулирования ванн.

Уход за электролитом

Состояние электролита в значительной степени определяется как количественные показатели электролиза (выход по току и по энергии), так и качество получаемого металла.

Во время электролиза постепенно изменяется состав электролита, так как в первые месяцы работы ванны ее футеровка избирательно впитывает фтористый натрий, а поступающие в ванну с глиноземом различные примеси разлагают криолит. Кроме того, происходят потери электролита за счет его испарения. Поэтому необходимо наблюдать за количеством электролита в ванне и за его составом. Для этого ежедневно отбирают пробы электролита и по излому или с помощью экспресс-анализа определяют криолитовое отношение в электролите. В случае недостатка фтористого алюминия или фтористого натрия в ванну вводят недостающие соли, загружая их на корку электролита и растворяя в нем при очередном анодном эффекте.

Контроль за количеством электролита осуществляют путем замера высоты его слоя. Для этого в электролит опускают вертикально железный лом на 30—40 см. По характеру и цвету застывшей на ломе корки легко определить уровень металла и толщину слоя электролита в ванне. Нормальным считается уровень электролита,равный 15—25 см. Если уровень мал, в ванну добавляют криолит тем же способом, что и глинозем, фтористый натрий и фтористый алюминий. При больших отклонениях от нормы в ванну заливают расплавленный электролит из другой ванны.

Регулирование межполюсного расстояния и температуры ванны

Важнейшим условием, влияющим на ход процесса электролиза, является расстояние между нижней поверхностью (подошвой) анода и поверхностью расплавленного алюминия у катода ванны, называемое межполюсным расстоянием. С его уменьшением температура электролита снижается, с увеличением — повышается. Опуская или поднимая анод, можно изменять межполюсное расстояние. При изменении расстояния между электродами меняется и напряжение на ванне. Наблюдая за показаниями вольтметра, установленного на ванне, выдерживают нормальнее межполюсное расстояние, равное 4,5—5 см. Межполюсное расстояние регулируют после того, как освободят анод от пристывшей к нему корки электролита (после анодного эффекта, а также во время выливки металла).

В связи с тем что электролизеры работают на постоянном токе большой силы, около них создаются мощные магнитные поля. Это облегчает регулирование нагрузки и, следовательно, межполюсного расстояния у многоанодных ванн с обожженными анодами, но вызывает осложнения в работе мощных ванн. Исследования показали, что сильные магнитные потоки, протекающие через электролит и слой металла, искривляют поверхность жидкого алюминия на подине ванны и затрудняют поддержание постоянного межполюсного расстояния.

При одностороннем подводе тока к аноду металл смещается к одному из торцов ванны; это приводит к так называемому «перекосу» металла, когда слой его у одного торца отличается от слоя у другого торца на несколько сантиметров.

При двустороннем подводе тока к аноду напряженность магнитных полей меньше и направлена в разные стороны (к середине ванны). Поэтому поверхность жидкого алюминия в ванне принимает выпуклую форму, а подошва анода при продолжительной работе с разным межполюсным расстоянием в середине и по бокам принимает вогнутую форму, что затрудняет выход анодных газов и способствует возникновению «негаснущих вспышек».

Извлечение алюминия из ванны

Выделяющийся при электролизе алюминий постепенно накапливается на подине ванны. По формулам, приведенным выше, можно подсчитать, что в ванне, работающей при силе тока, например 70 000 А, выделяется в сутки около 500 кг алюминия.

Так как извлечение алюминия из ванны несколько нарушает ее нормальный ход, стремятся извлекать металл через большие промежутки времени. Обычно алюминий выливают один раз в 2—3 суток с помощью сифона или вакуум-ковша. Выпуск алюминия через летку, как показала практика, мало пригоден для алюминиевых ванн.

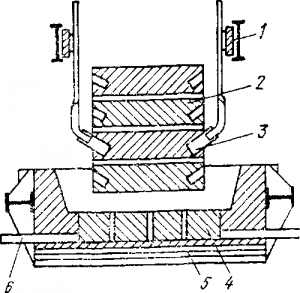

Сифон (рис. 5) —это чугунный фасонный тройник, боковой отвод которого опускают в алюминий, находящийся в ванне, а нижний отвод — в ковш, подготовленный для выливки металла. А через верхнее отверстие в тройнике создается небольшое разрежение. Ковш должен быть расположен ниже уровня металла в ванне. Перед выливкой сифон во избежание его закупорки застывшим металлом и электролитом нагревают до 150—250° С и устанавливают в ванну с помощью крана.

Затем в ковш опускают небольшого размера черпак, наполненный жидким металлом, и погружают в него нижний отвод сифона. Если теперь в сифоне создать небольшое разрежение, алюминий из ванны потечет в ковш. Как только в ковш поступит заметное количество алюминия (глубина слоя 200—300 мм), черпак убирают в нижний отвод сифона опускают в поступивший металл.

Для выливки металла вакуум-ковшом требуется более глубокий вакуум, поэтому аппаратура, применяемая в этом случае, сложнее, чем при сифонной выливке; но выливка вакуум-ковшом

Рис. 5 . Сифон для извлечения алюминия;

1 — труба; 2 — тройник; 3 — колпак; 4 — прижимная скоба; 5 — шланг; 6 — кольца для подвески к крану

менее трудоемка и позволяет откачать металл за 7—10 мин, в связи с чем получила широкое применение на отечественных заводах. Вакуум-ковш показан на рис. 177, эти ковши работают при разрежении ~70 кПа и вмещают от 1600 до 3000 кг алюминия.

По мере откачивания из ванны алюминия уровень его понижается и межполюсное расстояние, а следовательно, и напряжение на ванне увеличиваются. Чтобы избежать излишнего расхода электроэнергии и чрезмерного перегрева электролита, анод во время выливки металла постепенно опускают, следя за тем, чтобы напряжение на ванне не отклонялось от нормы более чем на 0,5 В. Нельзя допускать чрезмерного извлечения металла из ванны, так как это серьезно нарушает ее тепловое равновесие.

Практика показала, что уровень металла в ванне не должен быть ниже 20—24 см.

Обслуживание анодов проводят различно на ваннах разных конструкций. На ваннах с несколькими обожженными анодами важным элементом ухода за анодом является своевременная замена сгоревших анодов новыми, при этом не допускается единовременная смена нескольких анодов на одной ванне. Требуется также очень тщательное наблюдение за анодами, работа которых подходит к концу, так как преждевременная смена анодов приводит к их повышенному расходу, а запоздание может привести

Рис. 6 . Вакуум-ковш для выливки алюминия (вместимостью 2 т) 1 — ковш; 2 — смотровое окно; 3 — заборная труба

к попаданию в электролит чугуна из ниппельной заливки шинного контакта, что приведет к загрязнению железом большого количества алюминия. Кроме того, электролизники должны заботиться о равномерной токовой нагрузке всех анодов и об одинаковом межполюсном расстоянии у каждого анода.

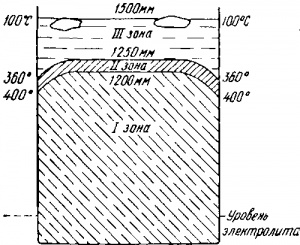

Обслуживание самообжигающихся непрерывных анодов требует других операций, важнейшими из них можно считать: наращивание анода, перестановку токоподводящих штырей, перетяжку (перемещение) несущей анодной рамы. Непрерывный самообжигающийся анод по физическому состоянию анодной массы можно разделить на три зоны (рис. 6). Зона представляет собой твердую закоксованную массу; эта зона ограничена сверху изотермой 400° С. Закоксованную часть анода называют на заводах «конусом спекания». Ее величину периодически контролируют.

Зона коксования // расположена между изотермами 400 и 360° С. В этой зоне формируется коксовая решетка. Образующиеся при этом поры заполняются жидкой анодной массой, поступающей из верхних слоев анода, что обеспечивает образование прочного и плотного анода.

В зоне ///, расположенной между изотермами 360—100° С, анодная масса состоит из твердых угольных частиц и жидкого связующего, которое, постепенно нагреваясь, начинает разлагаться, выделяя летучие вещества.

При электролизе анод непрерывно окисляется и нижняя его часть сгорает примерно на 2 см в сутки. Для сохранения необходимого межполюсного расстояния время от времени опускают анодную раму, вместе с которой опускаются токоподводящне штыри и анод. Когда расстояние между нижним рядом штырей и уровнем расплавленного электролита уменьшится до 10 см, у ванн с боковым токоподводом переключают шинки, подающие ток к штырям с нижнего (первого) ряда штырей на третий.

После переключения шинок приступают к извлечению из анода нижнего ряда штырей.

Извлечение штырей у ванн с боковым токоподводом осуществляют пневматическими машинами.

Через один — два дня после извлечения нижнего ряда штырей в анод забивают новый (четвертый) ряд штырей.

Предварительную подготовку трех рядов штырей делают потому, что забивка штырей в верхнюю пластичную, еще не затвердевшую часть анода требует меньших усилий и не создает опасности повреждения анода.

По мере сгорания анода к верхней части кожуха приклепывают очередную секцию алюминиевого кожуха, а внутрь его с помощью мостового крана загружают анодную массу из стального ящика с откидным дном.

Алюминиевый кожух наращивают примерно один раз в месяц, загрузка анодной массы происходит один раз в 7—10 дней.

Чтобы обеспечить хорошее схватывание вновь загруженной анодной массы с работающим анодом с поверхности массы. Распределение температуры и зон состояния материалов в непрерывном самообжигающемся аноде находящейся в кожухе, тщательно удаляют сжатым воздухом пыль Кожух заполняют анодной массой на высоту 1000—1100 мм от уровня электролита, слой полужидкой массы в середине электрода должен быть не меньше 250 мм.

Ванны с верхним подводом тока и вертикальными штырями требуют меньших затрат труда на обслуживание анода. Основной операцией по уходу за анодами этих ванн является перестановка штырей на новый горизонт. Ее начинают производить, когда конец штыря находится на расстоянии 25 см от подошвы анода. Штыри извлекают специальным механизмом, с помощью которого сначала поворачивают штырь, а затем выдергивают из анода и устанавливают на новом горизонте. Одновременно перестанавливают на новый горизонт не более 25—30% штырей (так как все штыри должны находиться на разных уровнях). Другие операции обслуживания анодов (загрузка анодной массы, перетяжка рамы и т. д.) производят так же, как и в ваннах с боковым подводом тока.

Транспортировку материалов (глинозема, криолита, анодной массы штырей и т. д.) к ваннам, а также удаление продуктов электролиза внутри цеха (алюминия, сплесков и др.) осуществляют мостовыми кранами и электрокарами. Для подачи глинозема к ваннам иногда применяют пневмотранспорт. На всех отечественных алюминиевых заводах из ванн отсасывают вредные для здоровья человека газообразные продукты электролиза, которые затем очищают с целью улавливания фтористых газов и глиноземной пыли и предотвращения отравления окружающей среды, после чего их выбрасывают в атмосферу через высокие трубы.

Электролизные ванны всех типов питаются постоянным электрическим током от мощных металлических ртутных выпрямителей или полупроводниковых (кремниевых) преобразователей, расположенных в непосредственной близости от электролизных корпусов.

Современные выпрямители преобразуют переменный ток с меньшими потерями при рабочем напряжении 600—900 В. Среднее напряжение ЕСр, необходимое для обеспечения работы одной ванны с учетом потерь в токоподводящих шинах, а также среднего прироста напряжения за счет возникновения анодных эффектов, составляет ~5 В.

Ванны подключают к источнику тока последовательно и поэтому число ванн п, подключенных к одному источнику тока, обычно бывает равно 120—180 и определяется по формуле

Еист = nEcp

Эту группу ванн принято называть серией. Одна серия ванн обычно располагается в одном или двух корпусах цеха электролиза. Ванны небольшой мощности обычно располагаются по четыре ряда в корпусе, ванны большой мощности — по два ряда в корпусе.

Электролизный корпус должен иметь хорошую вентиляцию и электрическую изоляцию пола, шинных каналов и других элементов здания.

Статья на тему Конструкция электролизера алюминия

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.