Руды молибдена и их обогащение

Руды содержат десятые и сотые доли процента молибдена, они подразделяются на кварцевые, комплексные по вольфрамиту; скарновые, в которых молибдениту иногда сопутствуют шеелит, пирит и халькопирит, а порода состоит из кремнистых известняков. Медно-молибденовые руды колчеданного или вкрапленного типа — основной вид сырья. Молибдениту в них сопутствуют пирит и халькопирит. Чаще медь преобладает, а молибдена сотые доли процента, но иногда его больше, чем меди.

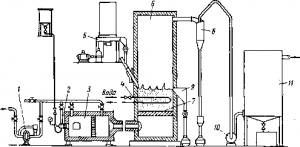

Рис. Установка для обжига молибденовых концентратов в кипящем слое:

1 — воздухонагреватель; 2 — форсунка; 3 — топка; 4 — холодильник регулирования

температуры КС; 5 — загрузочный бункер; 6 — печь; 7 — подина КС; 8 — циклон; 9 — разгрузочное устройство; 10 — дымосос; 11 — электрофильтр

Обогащение основано преимущественно на флотации молибденита, извлечение которого в концентраты, даже из бедных руд достигает 90% при содержании около 90%MoS2. Сначала флотируют всей сульфиды. Коллективный концентрат после доизмельчения разделяют повторной флотадией, подавляя минералы меди и железа сернистым или цианистым натрием при рН=8,5. Собирателем для молибденита служат керосин и минеральные масла, а в качестве вспенивателя применяют сосновое масло. Шеелит, если он присутствует, выделяют из хвостов флотации, пользуясь в качестве реагентов жирными кислотами и силикатом натрия.

Отечественные концентраты имеют по ТУ марки КМ1, КМ2 и КМЗ, содержание молибдена в них соответственно не меньше 50, 48 и 47%. Главные примеси: 0,07—0,15% Р; 0,07% As; 0,5— 2% Сu; 5-9% SiO2; 0,07% Sn.

Способы переработки концентратов молибдена

Продукты, получаемые из концентратов, различны по назначению и составу: в черную металлургию поступают преимущественно ферромолибден — сплав с железом, и молибдат кальция. В химическую промышленность и для получения ковкого металла идут чистые соединения: трехокись молибдена, парамолибдат аммония, молибдаты натрия и кальция.

Технологические схемы первым переделом имеют окисление молибденита обжигом, реже азотной кислотой, или кислородом в автоклавах. На большинстве предприятий пока применяют обжиг. Огарок направляют на выплавку ферромолибдена, перерабатывают гидрометаллургически, выщелачивая МоО3 растворами аммиака, соды или щелочи, либо возгоняют из него трехокись и улавливают ее в пылеуловителях.

Металл в виде порошка восстанавливают из чистой трехокиси водородом или углеродом, подобно вольфраму. Порошок после водородного восстановления переводят в компактное состояние методами порошковой металлургии либо плавят в слиток.

Аммиачный способ обогащения молибдена

Обжиг концентратов

Горение молибденита по химизму и кинетике сходно с окислением других сульфидов в медных, цинковых или свинцовых кон-цедратах:

2MoS2 + 7O2 = 2МоO3 + 4SO2; ΔН°298 =— 1910 кДж.

При высоких температурах МоO3 заметно испаряется, давление паров его имеет следующие величины:

Температура, °С 600 700 800 900

Давление, Н/м2 613•10-3 48 1679 6838

В огарке необходимо оставить не более 2% серы, а температуру выше 600° С поднимать нельзя из-за уноса МоO3 газами. Обжиг можно ускорить только подачей избытка воздуха и перемешиванием концентрата.

В многоподовых печах удается поддерживать необходимую температуру (580—590°), если подов много, например 12, и воздух подавать на каждый из них отдельно. Производительность по. концентрату при этом не выше 70 кг/(м2•сут).

В печах КС молибденовые концентраты стали обжигать впервые у нас; схема установки для этого показана на рис.. Концентрат предварительно окатывают и подают в виде гранул с поперечником до 3 мм. Этим уменьшают вынос пыли, в которой остается до 10% MoS2 и ее необходимо оборачивать. Производительность достигает 1300 кг/(м2-сут), она почти в 20 раз выше, чем в многоподовых печах.

Для производства ферромолибдена обжиг КС непригоден, в огарке слишком много (2,5%) серы, в том числе 2% сульфатной, связанной в CaSО4: сера загрязняет чугун и сталь. Обжиг в МНОгоподовых печах в этом случае лучше: при длительном контакте в слое сульфаты разлагаются трехокисью молибдена:

2CaSО4 + 2МоО3 = 2СаМоО4 + 2SО2 + О2.

Выщелачивание молибдена растворами аммиака

На производстве выщелачивание проводят при температуре не выше 50—60° С; в стальных чанах с пропеллерными мешалками или в барабанных выщелачивателях, в три или четыре стадии, оборачивая растворы. В крепкий щелок извлекается 80— 95% молибдена при концентрации его 140 г/л. В растворе остается до 30 г/л (~2 моль/л) NH3.

Реакция образования молибдата аммония

МоО3 + 2NH4OH = 2NH4+ + М0О24— + 2Н2О,

Молибдаты меди, цинка, железа, свинца и кальция реагируют с аммиаком различно. Первые три дают аммиачные комплексы и при расчете равновесия здесь необходимо учитывать разру шение комплексного иона NH4+:

NH4+ = NH3 + Н+; рК =9,2.

Для молибдатов меди, цинка и железа в общем виде

MeМоО4 + 4NH4OH = Me(NH3)24+ + MоO24— + 4H2О, рК = рПРMeМоО4 + 4рКNH4OH — 4рКNH4+ — рКMe(NH3)24+ — 4рКН2О Для кальция и свинца

MeMoО4 + 2NH4OH = Me(OH)2 + 2NH4+ + МоО24—

Данные о растворимости некоторых молибдатов даны в табл..

Таблица. Растворимость молибдатов в воде

| Растворимость в воде при 20°С | ||||

| Соединение | г/л | моль/л | ПР | рПР |

| CuMoО4

ZnMoО4 СаМоО4 РbМоО4 FeMoО4 |

0,162

1,57 0,06 0,08 0,03 |

7,25•10-3

6,98•10-2 3,0•10-4 2,2•10-4 1,4•10-4 |

5,3•10-5

4,9•10-3 9•10-8 4,8•10-8 2•10-8 |

4,3

2,1 7,1 7,3 7,7 |

• Вычислено по данным справочника А. Н. Киргинцева, Л. Н. Трушниковой, В. Г. Лаврентьевой. Растворимость неорганических веществ в воде. Л., «Химия», 1972.

Очистка аммиачных растворов молибдена

Медь и железо осаждают сернистым аммонием из раствора, в котором около 2 моль/л избыточного NH3 и около 3 моль/л NH4+. Сульфиды меди и железа осаждаются из смеси аммиачных комплексов, среди которых преобладают тетраминные:

Fe (NH3)24+ + S2- = FeS + 4NH3, К = 4 •1013

Полнота осаждения примесей должна быть высокой, однако следует избегать загрязнений серой, избыток (NH4)2S связывает, добавляя свежий раствор, от чего остаточные концентрации меди, железа и цинка увеличиваются. Очистку проводят в стальных гуммированных чанах с мешалками.

Кристаллизация парамолибдата аммония

Для кристаллизации парамолибдата аммония (NH4)6Mo7O24 • 4Н2O требуется молярное отношение NH3: МоO4= 6 : 7, а в очищенном растворе оно более 2: 1 при концентрации MoO24— около

1 моль/л.

Нейтрализация части аммиака соляной кислотой дает более высокое извлечение, чем прямое выпаривание и достаточно чистый продукт, в котором железа менее 0,05%, а других примесей суммарно не более 0,015%.

Статья на тему Руды молибдена

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.