ПОЛУЧЕНИЕ КРЕМНЕАЛЮМИНИЕВЫХ СПЛАВОВ

Требования, предъявляемые к сырью, зависят от назначения сплава, причем основным критерием является содержание окислов железа. Количество последних может быть велико, если сплав предназначается для раскисления стали, и должно быть минимальным, если нужно получить силумин, в котором должно быть не более 0,6% Fe.

В качестве восстановителя при электротермическом производстве кремнеалюминиевых сплавов (силикоалюминия) пригодны малозольные материалы: древесный уголь, торфяной и нефтяной кокс, антрацит.

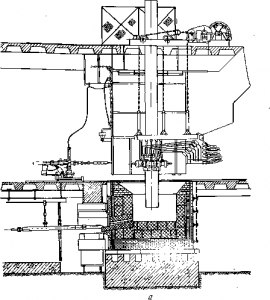

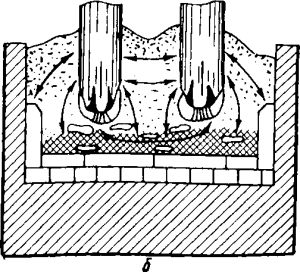

Силикоалюминий выплавляют в шахтных дуговых печах с токоподводящей угольной подиной (рис.). При получении силикоалюминия быстро разрушаются шамот, магнезит и углеродистые блоки, поэтому стенки печи должны быть защищены настылями (гарниссажем). Шихту подают в печь окускованной в виде брикетов или окатышей. Плавку ведут при напряжении 70—55 В.

Во избежание выделения в цех газов и испарений плавку ведут в печи с закрытым колошником.

Рис. Однофазная двух-электродная рудо-восстановительная печь на 6500 кВА.

а — поперечный разрез; б — схематический разрез

В печи над реакционной зоной обычно образуется твердая корка из частично оплавленной шихты, которая затрудняет нормальное опускание материала, а иногда приводит к значительным выбросам шихты при чрезмерном увеличении давления газов. Для предотвращения этого явления необходимо периодически пробивать корку и производить осадку (опускание) шихты.

Перед выливкой сплава в него вводят куски кварца для разрушения карбида алюминия. Готовый сплав вместе со шлаком непрерывно выпускают из печи через летку в ковш, футерованный шамотным кирпичом и обмазанный формовочным составом, облегчающим отделение от стенок ковша тугоплавких настылей. Летку систематически прожигают графитовой свечой.

При выплавке кремнеалюминиевого сплава образуется значительное количество шлака, состоящего из 50% окиси алюминия, содержащей до 50% карбида кремния, 20% кремнезема и около 5% карбидов алюминия. Плотность этого шлака близка к плотности кремнеалюминиевого сплава и отделение их друг от друга проходит медленно и плохо. В результате этого сплав часто содержит до 16% неметаллических включений. Это заставляет прибегать к дополнительному рафинированию сплава путем переплавки с легкими флюсами, что дает возможность снизить количество включений до 3—4%.

Полученный таким способом электротермический силикоалюминий содержит от 56 до 70% Аl, от 30 до 40% Si, 1,3— 2,8% Fe и 0,5—0,7% Ті.

Для получения 1т силикоалюминия расходуют 12—16 тыс. кВт-ч электроэнергии, 1,3т восстановителя (древесного угля) и 0,24 т угольных электродов.

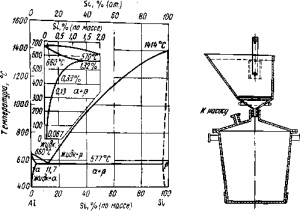

Алюминиевые сплавы, выплавленные в электрических печах и содержащие от 30 до 40% Si, из-за большой хрупкости непригодны для машиностроения, их используют лишь в качестве раскислителя стали. Широкое применение в технике получили сплавы алюминия — силумины, содержащие 13% и меньше кремния. Эти сплавы при условии их модифицирования дают очень прочные, вязкие, коррозионностойкие отливки. Их получают пока сплавлением чистого алюминия с электротермическим силикоалюминием, но технически возможно получить силумин путем удаления избытка кремния из алюминиевого сплава. Сущность этого метода легко уяснить, рассмотрев двойную диаграмму состояния алюминий—кремний (рис. 3).

Если, например, охлаждать жидкий сплав с 60% Si ниже температуры 1150° С, из него начнут выделяться кристаллы кремния, а состав остающейся жидкой фазы будет изменяться по кривой ликвидуса. Ко времени охлаждения сплава до 580° С состав жидкой фазы станет близким к эвтектическому и, если при этой температуре отделить жидкую фазу от твердой, можно получить избыточный кремний и нужный эвтектический силумин. Отделение кристаллов кремния от силумина возможно путем фильтрования расплава через слой базальтовой крупки или крупнозернистого песка толщиной 6—7 мм, помещенный между стальными дырчатыми пластинами. Для ускорения и более полного отделения фаз операцию лучше вести под вакуумом. На рис. 4 показан один из возможных вариантов аппарата для фильтрования под вакуумом.

Указанным способом можно получить высококачественный силумин при условии, что исходный сплав содержит очень мало

Рис.3. Диаграмма состояния системы алюминий — кремний

Рис. 4. Аппарат для фильтрования силикоалюминия

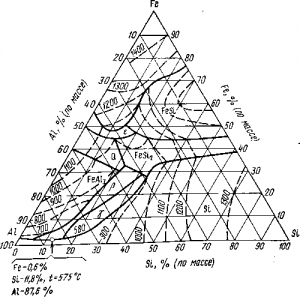

железа. В противном случае сплав после фильтрации содержит более 0,6% железа. Об этом свидетельствует диаграмма плавкости системы Аl—Si—Fe, приведенная на рис. 5. На диаграмме стрелкой показана тройная эвтектика с температурой плавления 575° С, фильтрующаяся обычно после частичной кристаллизации железистого силикоалюминия.

Исследованиями установлено, что введение в силикоалюминий марганца позволяет связать часть железа в тугоплавкие интерметаллиды, которые можно отделить отстаиванием и фильтрацией. Но на практике электротермические сплавы содержат еще и титан. Такие сплавы изучены мало. Л. Н. Сергеев и Б. И. Ример, исследуя алюминиевый угол системы, обнаружили несколько интерметаллических соединенней, в том числе Al3Fe, Al5FeSi, Al4FeSi2. Наличие этих соединений осложняет разделение кремния от силумина.

Таким образом, из железистого кремнеалюминиевого сплава, полученного электротермическим способом, удается получить электротермический силумин, содержащий 12% Si и 0,6— 1,0% Fe и так называемый фильтростаток, содержащий до 50% Si и значительное количество алюминия, который может быть с успехом использован как раскислитель стали, так и для других целей.

Свойства силумина с увеличением содержания в нем железа значительно ухудшаются. В настоящее время изыскиваются более простые способы удаления железа из электротермического силумина. Пока же для получения высококачественного электротермического силумина выплавляют сплав из руд, не содержащих окислов железа.

Рис. 5. диаграмма плавкости системы алюмииий-кремний-железо

Статья на тему Получение кремнеалюминиевых сплавов

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.