ЭЛЕКТРОТЕРМИЧЕСКОЕ ПОЛУЧЕНИЕ АЛЮМИНИЕВО КРЕМНИЕВЫХ СПЛАВОВ

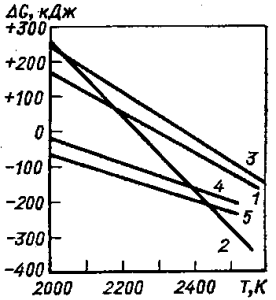

Рис. 66. Температурная зависимость изменения энергии Гиббса для некоторых реакций, происходящих в рудотермической печи:

1 — Аl2О3+3С = 2Аl + 3СО,

2 — 2Аl2O3 + 9С = АlС3 + 6СО,

3 — Аl2O3 + Аl4C3 = 6Аl + 3СО,

4 — SiO2 + 2C = Si+2CO,

5 — SiO2 + 3C = SiC+2CO

Как будет показано ниже, получить чистый алюминий непосредственным восстановлением его оксида невозможно. В нашей стране впервые в мире разработан и осуществлен в промышленном масштабе с достаточно высокими технико-экономическими показателями способ получения алюминиево-кремниевых сплавов (силикоалюминия) из различных алюминиево-кремниевых руд: каолинов (Al2О3·2SiО2·2H2О), кианитов (Al2О3·SiО2), дистен-силлиманитов (Al2О3·SiО2) и низкожелезистых бокситов.

Получаемый в рудотермических печах первичный сплав (силикоалюминий) с содержанием алюминия около 60% (по массе) разбавляют техническим электролитическим алюминием или вторичным алюминием до* состава, отвечающего различным сортам силуминов,, рафинируют от примесей железа и других металлов и разливают в слитки.

Преимущества такого способа получения силумина перед сплавлением электролитического алюминия с кристаллическим кремнием состоят в следующем: большая мощность единичного агрегата — современные печи имеют мощность в 22,5 МВА, что в 30 раз выше мощности электролизера на 160 кА, а, следовательно, уменьшение грузопотоков, снижение капитальных затрат и уменьшение затрат труда; применение низкомодульного сырья, запасы которого в природе достаточно велики.

Из силикоалюминия можно выделить чистый алюминий различными металлургическими приемами, которые, однако, в промышленности не были реализованы из-за сложности аппаратурного и технологического оформления и высокой стоимости.

Теоретические основы электротермического восстановления алюминия и кремния

Восстановление оксида алюминия в условиях электротермии можно описать тремя суммарными реакциями:

Аl2О3+3С = 2Аl + 3СО, (85)

2Аl2О3+ 9С = Аl4С3 + 6СО , (86)

Аl2О3+ Аl4С3= 6Аl + 3СО . (87)

Величины энергии Гиббса для этих реакций (рис. 66) становятся отрицательными (т. е. реакция оказывается вероятной) при температурах: для реакции (85) — 2296 К; для реакции (86) — 2240 К и для (87) — 2370 К.

Таким образом, наиболее вероятной при высоких температурах процесса является реакция (86) — образование карбида алюминия; менее вероятна реакция восстановления оксида до металла—(85). Но продукты этих двух реакций — карбид алюминия и алюминий растворимы друг в друге и образуют весьма тугоплавкие смеси.

Кроме того, Аl4С3 растворяется в Аl2О3, поэтому в результате восстановления оксида алюминия углеродом получаются смеси алюминия, карбида и оксида, имеющие высокие температуры плавления. Выпустить такую массу из печи обычно не представляется возможным. Необходимо иметь в виду, что на самом деле процесс сопровождается еще и образованием промежуточного продукта — субоксида алюминия Аl2О, обладающим высоким давлением насыщенного пара.

При температурах процесса — около 2000 °С имеет значение также испарение металлического алюминия. Все эти обстоятельства исключают возможность получения алюминия восстановлением его оксида углеродом. Реакция восстановления оксида кремния

SlО2+2C = Si + 2CO

(88)

в заметной степени протекает при температуре 1727°С, когда ΔG0 становится отрицательной. При более низкой температуре 1527°С начинается реакция карбидообразования:

SiO2 + 3C = SiC + 2СО,

(89)

Образовавшийся карбид кремния вступает в реакцию с оксидом или монооксидом и образуется кремний: 2SiC + SiО2 = 3Si + 2CO, SiC + SiO = 2Si + CO.

Рассмотрим последовательность реакций совместного восстановления оксидов кремния и алюминия, например кианита (Al2О3·SiО2).

В интервале температур 1197—1527°С происходит процесс муллитизации, т. е. перехода кианита в муллит 2Al2О3·2SiО2. Затем при 1527—1577 °С идет реакция (89) образования карбида кремния. Дальнейшее повышение температуры приводит к восстановлению оксида алюминия как углеродом — реакция (85), так и карбидом кремния и кремнием: Al2О3 + SiC = Al2О + SiO + + СО, Al2О3 + 2Si = Al2О + 2SiO. Получающиеся по этой реакции субоксиды алюминия и кремния окончательно восстанавливаются до металлов при 1827—1927 °С:

SiO + SiC = 2Si + CO, (90)

Al2О +С = 2Аl+ СО, (91)

Аl2О + Si = 2Аl + SiO . (92)

Карбид алюминия, который получается по реакции (86), также реагирует с кремнием с образованием алюминия и карбида кремния: Al4C3 + 3Si = 4Al + 3SiC. Образование карбида алюминия идет медленнее, чем восстановление оксида до металла, поэтому условием успешного проведения процесса является быстрый нагрев шихты до температуры 1900°С и высокая реакционная способность углеродистого восстановителя.

Продукт восстановления — силикоалюминий должен быть выведен из зоны реакции возможно быстрее, иначе произойдет образование карбида алюминия:

4Аl + 3С = Аl4С3

Необходимы также повышенная газопроницаемость и тугоплавкость шихты, способствующие тепло-и массообмену по объему ванны печи. Следовательно, основное, что определяет возможность получения сплавов Аl—Si — это понижение в них активности алюминия.

Подготовка шихты к электроплавке

Шихта состоит из алюмокремниевых материалов, углеродистого восстановителя и связующего для получения брикетов. В качестве алюмокремниевых материалов используются кианиты и глины (каолины).

Главное требование к сырью — высокое содержание оксида алюминия (58—53%) и низкое содержание оксидов железа, титана, кальция и щелочных металлов. В процессе плавки сначала происходит восстановление оксидов железа и титана, в результате которого примеси железа и титана снижают сортность получаемого силумина, а при очистке от них понижается «извлечение алюминия в сплав.

Высокое содержание оксидов кальция и магния приводит к образованию большого количества шлака, что затрудняет процесс электроплавки. Оксиды щелочных металлов, будучи летучими, сосредоточиваются в шихте в верхней части печи (на колошнике), что приводит к спеканию шихты и нарушению схода ее вниз.

В зависимости от сортности сырья допускаются следующие содержания примесей, % (по массе): Fe2O3 0,5—1,2, TiO2 + ZrO 0,6—2,0, CaO 0,5—1,0, оксиды щелочных металлов (в сумме) 0,8—1,6. Кроме химического состава при плавке имеет значение гранулометрический состав шихты и пластичность, а также степень усадки при нагревании и другие физические свойства брикетов, которые определяют их механические свойства, электропроводимость и термостойкость.

На 1 т сплава затрачивается около 1,2 т углеродистого восстановителя, к которому предъявляются следующие специфические требования: высокая реакционная способность, которая определяется развитой поверхностью, и низкая электропроводимость; минимальное содержание золы, особенно оксидов железа и титана; хорошая брикетируемость вместе с другими компонентами шихты для получения брикетов достаточной механической прочности и термостойкости.

Этим требованиям в наибольшей мере отвечают так называемые молодые каменные угли, имеющие высокий выход летучих (выше 30%) и низкую зольность (менее 5%). К таким углям добавляют до 30—50% нефтяного кокса, отличающегося малой зольностью (до 1 %). Небольшие добавки сульфата натрия приводят к активации нефтяного кокса и каменного угля (Брусаков и др.).

Для успешного проведения процесса восстановления необходимо тесное смешение основных компонентов шихты, что достигается измельчением исходных материалов до крупности около 0,1 мм и брикетированием шихты. Для получения достаточно прочных брикетов применяют связующее, чаще всего лигносульфонат — побочный продукт целлюлозной промышленности. Количество связующего зависит от пластичности исходных сырых материалов: при использовании каолинов — около 4% от массы исходного сырья, при переработке кианитов — около 6%.

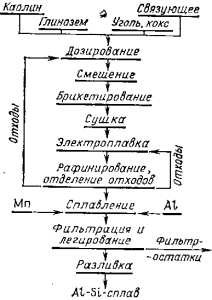

На рис. 67 дана общая технологическая схема производства алюминиево-кремниевых сплавов.

После измельчения углеродистого восстановителя его смешивают с кианитом или каолином сначала в сухом виде в течение 15 мин, затем дают связующее и продолжают мокрое смешение в течение 15 мин. Полученная шихта поступает на-брикетирование — проходит между валками пресса, на поверхности которых имеются полуовальные углубления; под давлением до 30,0 МПа формируются прочные брикеты размером 35÷70 мм.

Брикеты сушат в специальных сушилах при температуре не выше 250 СС около 2 ч. При сушке не только почти полностью удаляется влага (до 1%), но и получается достаточное количество пор, чем обеспечивается газопроницаемость брикетов,, необходимая для восстановления. Проводить сушку при температурах выше 250 °С не рекомендуется из-за опасности возгорания углерода. Получающиеся после сушки брикеты имеют прочность на раздавливание до 170 кг на брикет.

Для расчета шихты принимают обычно следующие условия: расход углерода, необходимый на восстановление оксидов алюминия, кремния, железа, титана, кальция и магния до металлов, причем учитывается содержание оксидов не только в исходном сырье, но и в золе восстановителя; восстановитель — только нелетучий углерод, а потому в зависимости от вида восстановителя вводят коэффициент, который или несколько увеличивает количество восстановителя (для древесного угля— 1,03) или уменьшает его (для каменного угля — 0,94).

Рис. 67. Общая технологическая схема производства алюмокремниевых сплавов

Дозировку компонентов шихты ведут в зависимости от заданного состава получаемого сплава, причем считается, что процесс бесшлаковый. Если в исходном сырье имеется дефицит оксида алюминия, в шихту вводят расчетное количество глинозема или другого глино-земсодержащего сырья.

Технология электроплавки и рафинирования силумина

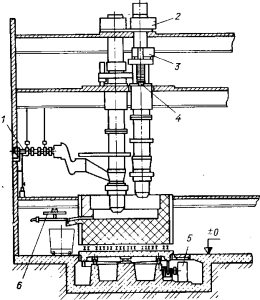

Основными частями рудовосстановительной печи являются ванна и электроды (рис. 68). Ванна заключена в круглый стальной кожух, футерована огнеупорным кирпичом и угольными блоками. Процесс ведут так, что на боковых стенках ванны образуется гарниссаж, который и защищает их. Верхняя часть ванны, в которую поступает шихта, называется колошником.

Три электрода, обычно самоспекающиеся (самообжигающиеся) круглые диаметром 1400 мм и высотой около 15 м, расположены так, что в плане являются углами равностороннего треугольника.

Электрод имеет кожух из листовой стали толщиной 2 мм, внутри которого по образующей цилиндра расположены ребра жесткости — стальные полосы. В кожух: поступает сырая электродная масса, которая по мере опускания в зону высоких температур спекается, аналогично анодной массе в электролизерах БТ и ВТ. В процессе плавки происходит выгорание электрода, поэтому-электрод непрерывно опускается вместе с кожухом, который оплавляется в ванне.

Для удержания электрода имеется специальный механизм, состоящий из верхнего-и нижнего колец и гидроподъемника. Кольца состоят из двух полуколец, которые могут специальным механизмом зажимать электрод и воспринимать всю его тяжесть. При движении электрода вниз он зажат нижним кольцом, а верхнее в это время отжато, и с помощью гидроподъемника электрод может плавно опускаться под действием своей тяжести.

Когда нижнее кольцо занимает крайнее нижнее положение, электрод зажимается верхним кольцом, нижнее отжимается, и электрод поднимается в верхнее положение (перепуск электрода). Движение электрода вверх и вниз и перепуск осуществляется с дистанционного управления.

Рис. 68. Рудовосстановительная электропечь:

1 — короткая сеть; 2 — зажимное кольцо; 3 — устройство для перепуска электродов; 4 — гидроподъемник; 5 — механизм вращения; 6 — аппарат для прожига летки.

Переменный трехфазный ток к электроду подается от печного трансформатора через короткую сеть и электроконтактный узел, состоящий из медных полых щек,, внутри которых циркулирует вода. Щеки с большим усилием прижимаются к электроду нажимным кольцом из двух полуколец. Щеки расположены в зоне спекшегося электрода, который имеет достаточную электропроводимость.

Печь закрыта газосборным колпаком, боковые стенки которого выполнены в виде штор, а верхняя часть, соединена с газоходами вытяжной вентиляции.

Рудовосстановительные печи работают в смешанном режиме — часть энергии выделяется в электрических дугах, часть — при прохождении тока через омическое сопротивление шихты. Ток протекает через твердую шихту, окружающую электрод, слой расплавленного силикоалюминия на подине ванны и через шихту на другой электрод. Для концентрации большой мощности в сравнительно малом объеме необходимо иметь шихту с большим электросопротивлением и глубокую посадку электродов, т. е. небольшое расстояние от электрода до. подины.

Под каждым электродом образуется как бы свой, «тигель», но «тигли» должны сообщаться между собой,, поскольку печь имеет одну летку. Для разрушения перемычек между «тиглями» печь имеет механизм вращения (см. 5 на рис. 68). Однако вращения фактически не происходит, а имеет место медленный поворот печи от некоторого среднего положения то в одну, то в другую сторону так, что перемещения кожуха составляют около 400 мм от этого среднего положения.

В каждой фазе печи имеется понижающий трансформатор, служащий также для регулирования напряжения. Со стороны низкого напряжения электрическая цепь должна быть возможно короткой для снижения индуктивного сопротивления; напряжение с низкой стороны должно быть 130÷170 В. Для повышения коэффициента мощности (cos φ) печи имеют конденсаторы для компенсации реактивной мощности, подключаемые с высокой или низкой стороны сети.

Шихта загружается в печь из бункеров по труботечкам так, чтобы каждый электрод был окружен конусом из шихты высотой 200—300 мм. При нормальной работе печи газовыделение должно быть равномерным по всей поверхности колошника, посадка электродов — не менее 1,2 м и сплав должен свободно и непрерывно выходить из летки.

Сплав из летки поступает в ковш, футерованный шамотом. Для очистки от неметаллических примесей (карбидов и оксидов) на поверхность ковша подают флюс, состоящий из смеси криолита и хлорида натрия, который смачивает неметаллические примеси и собирает их. Шлаки, снимаемые при очистке, содержат до 30% смеси алюминия и кремния и возвращаются в процесс, что способствует повышению извлечения алюминия и кремния из сырья (Брусаков).

Как видно из рис. 67, одна часть отходов возвращается непосредственно на электроплавку, другая — в голову процесса, на дозирование. Первая часть — крупные куски, содержащие большие корольки алюминия, вторая, меньшая часть — мелочь, которая проходит дополнительное измельчение. Рафинированный силикоалюминий имеет средний состав, %: А1 61; Si 36; Fe 1,7; Ti 0,6; Zr 0,5; Ca 0,7.

Как упоминалось, при плавке происходит образование значительных количеств летучих субоксидов алюминия и кремния, часть которых уходит из печи в виде мелкой пыли. Попадая в атмосферу, активные субоксиды окисляются до оксидов алюминия и кремния, содержание которых в сумме достигает 70% от массы пыли.

Газы, выходящие из печи, содержат пыли до 2 г/м3, а общий выход пыли составляет 150—200 кг на 1 т силикоалюминия. Очистка газов от пыли производится мокрым способом, газ подается в турбулентные промы-ватели (трубки Вентури), в которые распыляется через форсунки слабый содовый раствор. Назначение соды — нейтрализация сернистых соединений, образующихся при сгорании серы, содержащейся в углеродистом восстановителе.

Для получения силумина первичный силикоалюминий разбавляют электролитическим алюминием или вторичным алюминием. Чтобы иметь силумин достаточной чистоты (СИЛ-1 или СИЛ-2 по ГОСТ 1521—76), приходится получающийся сплав очищать главным образом от железа.

Наиболее распространен способ очистки марганцем, который образует с железом тугоплавкие интерметаллиды. После очистки от неметаллических примесей силикоалюминий заливают в электропечь, разбавляют алюминием, и в расплав вносят расчетное количество марганца (в зависимости от требуемой глубины очистки — от 0,5 до 3% по массе на каждый процент железа).

Затем следует операция фильтрации, которая проводится при температуре, близкой к температуре кристаллизации эвтектики Al—Si 578°С. Сплав проходит через слой кварцевой или базальтовой крупки — под вакуумом или на проход — под действием силы тяжести. На фильтре остаются кремний, интерметаллиды, содержащие алюминий, железо, марганец и другие металлы-примеси.

Фильтр-остатки используются главным образом в металлургии черных металлов для раскисления стали и производства ферросплавов; могут применяться так же, как и восстановители в электротермических процессах получения магния и щелочных металлов. Количество фильтр-остатков составляет 4—5% от массы готового алюминиево-кремниевого сплава.

В полученный фильтрат — достаточно чистый силумин добавляют медь, никель и другие легирующие металлы, которые улучшают его механическую прочность, жаропрочность и другие свойства.

Статья на тему Получение алюминиево кремниевых сплавов

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.