Томасовский процесс

известь и получать основные шлаки с высоким содержанием фосфора. Фосфор окисляется после окисления кремния, марганца и углерода, переходя в шлак в виде Р2О5 и 3 FeO • Р2О5 и связываясь с известью в 4СаО•Р2О5.

В Советском Союзе томасовский способ может быть применен для переработки чугуна из фосфористых руд Керченского месторождения. Этот чугун содержит не только повышенное количество фосфора, но и ценный ванадий (0,08—0,14%), последний извлекают из шлака.

При окислении фосфора выделяется тепло, необходимое для разогрева металла, по реакции:

2 [Р] + 2,5О2 + 9,385 N2 + 4 (СаО) = (4СаО • Р2О6) + 9,385 N2;

ΔН298 = — 2250 кДж.

Обычно томасовский чугун содержит 1,8—2,0% Р, кремний в нем — нежелательная примесь, так как увеличивает выход шлака, разбавляет его, уменьшая содержание в шлаке фосфора и тем самым снижает его ценность как удобрения. Кроме того, кремнезем разъедает основную футеровку. Кремния в чугуне должно быть не более 0,6%, а марганца — до 1,3%. Последний предупреждает излишнее окисление железа и делает шлак более легкоплавким.

Температура чугуна при заливке в конвертор составляет 1180—1250° С; продувка такого холодного металла возможна благодаря малой вязкости фосфористого чугуна. Перед этим в конвертор загружают известь в количестве 15% от массы чугуна. В связи с тем что при длительном хранении или перевозках известь легко поглощает из воздуха влагу и углекислоту, она должна быть свежеобожженной. К остальным материалам, загружаемым в конвертор, предъявляются те же требования, что и при бессемеровании.

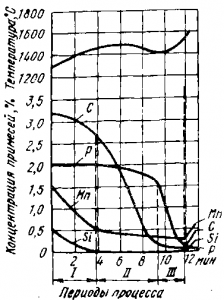

Рис. Диаграмма основной конверторной (томасовской) плавки

Томасовский процесс делится, так же как и бессемеровский, на три периода (рис.). Первый период характерен окислением железа, кремния и марганца. Разогрев ванны при этом слабый из-за малого содержания кремния. Шлак первого периода состоит из силикатов железа и марганца. Второй период характерен окислением углерода, которое несмотря на холодный ход первого периода и слабый разогрев ванны протекает достаточно интенсивно. Этому способствуют малая вязкость фосфористых чугунов и повышенное содержание в шлаке окислов железа.

Признаком начала и развития второго периода, как и при бессемеровании, является появление и формирование пламени. Здесь оно не бывает ослепительно белым, так как температура томасирования ниже температуры бессемерования. В ходе продувки шлак меняет свой состав, в нем все в большей степени растворяется известь. К концу второго периода известь растворяется полностью, и шлак становится предельно основным. К этому же времени значительно снижается температура, так как реакция окисления углерода закисью железа шлака поглощает тепло. Пламя по мере выгорания углерода уменьшается и исчезает.

Третий период характерен интенсивным окислением фосфора (рис.Фосфор окисляется и ошлаковывается закисью железа шлака:

2[P] + 5(FeO) = 5[Fe] + (P2О6); ΔН298 = — 347,62 кДж, 3 (FeO) + (Р2О5) = (3FeO • Р2О6); ΔН298 = — 128,47 кДж.

Выгорание марганца, кремния и углерода в первом и втором периодах обеспечивает последующее окисление фосфора, поскольку исчезает возможность восстановления Р2О5 этими элементами. К началу третьего периода в шлаке полностью растворяется известь и образуются прочные фосфаты (3CaO•P2O5) и (4СаО-Р205):

2 [Р] + 5 (FeO) + 4 (СаО) = (4СаО • Р2О5) + 5 [Fe].

К концу плавки окисление железа увеличивается, признаком чего служит появление над горловиной бурого дыма. Продувку заканчивают после снижения содержания фосфора до 0,05— 0,08%.

Конструкция бессемеровских и томасовских конверторов, а также планировка цехов в основном одинаковы.

Конверторы в основном различаются футеровкой: в бессемеровском— кислая футеровка из динаса, в томасовском — основная, из доломита. Конвертор цилиндрической частью входит в стальное литое кольцо. Литое кольцо имеет две цапфы, которыми конвертор, закрепленный в кольце, опирается на подшипники стоек. В этих подшипниках конвертор может поворачиваться вокруг оси цапф. Одна из цапф — полая, она соединена воздухопроводом с компрессором. Через эту цапфу подводится дутье в воздушную коробку и через днище — в конвертор. Другая цапфа соединена с приводом поворота конвертора. Вращение осуществляется электродвигателем. Каждый конвертор обслуживается одной турбовоздуходувкой. Для 30—40 т конвертора производительность турбовоздуходувки должна быть около 1500 м3/мин при давлении дутья (1,5—2,9) • 105 кН/м2.

Конверторный цех состоит из семи отделений: миксерного, конверторного, разливочного пролета, отделения ремонта ковшей, ремонта изготовления и обжига днищ, шихтового двора и склада огнеупоров. Обычно в цехе 3—4 конвертора. Выпущенную сталь передают в разливочное отделение.

Технико-экономические показатели бессемеровского и томасовского переделов несколько различаются. Емкость бессемеровских конверторов равна 15—35 т, при продолжительности продувки 12—15 мин; емкость томасовских—18—65 т при продолжительности продувки 16—20 мин. Годовая производительность бессемеровского цеха, имеющего три 35-т конверторов, достигает 1,5 млн. т стали, томасовского цеха с четырьмя 40-т конверторами— около 600 тыс. т. Выход годной бессемеровской стали составляет 87—89% от массы чугуна. Футеровка бессемеровского конвертора выдерживает от 1000 до 3000 плавок, томасовского— около 400 плавок. Днище выдерживает соответственно 20— 30 и 40—75 плавок.

Томасовский процесс по сравнению с бессемеровским длительнее, менее производителен, требует добавочных материалов, но рентабелен, если его шлаки являются товарной продукцией. Томасовские шлаки с 14—28% Р2О5применяют в сельском хозяйстве в качестве удобрения.

Конструкция конверторов проста и они намного дешевле других сталеплавильных агрегатов, а строительство конверторных цехов требует меньших капиталовложений. Все это в сочетании с высокой производительностью обеспечило в XIX в. быстрое развитие конверторного производства стали. Однако с начала XX столетия конверторный способ производства стали начал быстро вытесняться мартеновским, к 1910 г. доля его в мировом производстве составила только 12% и продолжала снижаться. Это объяснялось сравнительно низким качеством конверторной стали из-за растворенных в ней газов. Так, содержание азота в этой стали составляет до 0,03%, в то время как в мартеновской стали оно меньше 0,008%. Азот снижает пластичность стали, придает ей хрупкость и склонность к старению (увеличению хрупкости со временем), особенно при нагревании и под нагрузкой. Примесей серы и фосфора в мартеновской стали остается также меньше, чем в конверторной. Конверторы не имеют резервного количества тепла для попутной переработки скрапа — стального лома, который все в больших количествах начинало поставлять развивавшееся машиностроение.

Статья на тему Томасовский процесс

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.