Работа конвертора меди

Жидкий штейн в конвертор подают ковшом через горловину предварительно повернув бочку, чтобы не залить фурмы. Про дувка штейна в конверторе состоит из двух периодов.

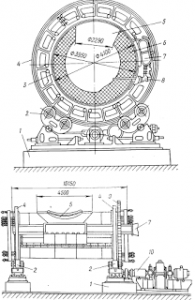

Рис. Конвертор для продувки штейнов: 1 — фундамент, 2 — опорные ролики, 3 — бочка, 4 — опорный обод, 5 — горловина, 6 — футеровка, 7 — воздушный коллектор, 8 — фурма, 9 — зубчатый обод, 10 — привод для вращения бочки.

В первом происходит окисление сульфида железа и его шлакование добавляемым кварцем, при этом получаются белый штейн и шлак. Шлак сливают через горловину, наклоняя конвертор, и в ковшах отвозят тем же краном. Воздух, вдуваемый через фурмы в жидкий штейн, энергично его перемешивает. На поверхности воздушных пузырьков протекают реакции окисления FeS и Cu2S, выделяющие соответственно на 1 моль сульфида 940 и 777 кДж.

Возникающая при этом закись меди тотчас сульфидируется по реакции (24), a FeO связывается в Fe2SiO4 кварцем и получается, будто в первом периоде окисляется только сернистое железо, а медь остается в виде сульфида.

Окисление FeS в присутствии кварца можно выразить суммарной реакцией (85), служащей в конверторе основным источником тепла и накопления его в футеровке для второго периода плавки. При недостатке SiO2 закись железа окисляется до магнетита, ограниченно растворимого в конверторной массе и образующего на футеровке тугоплавкие настыли. Равномерная подача измельченного кварца и достаточно высокая температура способствуют восстановлению магнетита (83), получению достаточно жидких шлаков и снижению потерь в них меди.

Температура заливаемого штейна около 1200° С; при продувке она быстро повышается от интенсивного окисления сульфидов, но должна быть в пределах 1250—1350° С. Это предохраняет футеровку от преждевременного износа и позволяет получить хороший шлак. Для разогрева увеличивают подачу воздуха и добавляют жидкий штейн, для охлаждения загружают холодные присадки — корки с ковшей или твердый штейн. Загрузку кварца (крупность его 6—20 мм) начинают с начала продувки, а равномерность подачи достигается с помощью пушки Гарра. Последняя, однако, установлена не везде и кварц часто загружают совком через горловину. Желательно применять залото-содержащие или медистые кварциты, чтобы извлечь дополнительно медь и золото, однако содержащие не менее 80% SiO2, чтобы не повышать выхода шлаков.

Во избежание разбрызгивания расплавленная масса не должна занимать более 1/3 объема конвертора. После продувки и слива шлака объем ее уменьшается и позволяет принять новую порцию штейна, набор которого продолжают до накопления богатого расплава в количестве, необходимом для перехода ко второму периоду плавки. Продолжительность первого периода 6—24 ч, она зависит от состава штейна.

Конверторные шлаки, суммарно содержащие 75—90% кремнезема и окислов железа, включая Fe3O4, имеют в среднем следующий состав: 17—30% SiO2; 50—55% Fe; 3% Аl2O3; 1,5—2,5% Сu. Для дополнительного извлечения меди жидкий шлак заливают в отражательную печь или в передний горн шахтной печи. Эта порочная практика, к сожалению, укоренилась на многих заводах; хотя она явно загрязняет отвальные шлаки рудной плавки магнетитом и вследствие этого увеличивает потери в них меди.

Второй период начинается после практически полного окисления железа и слива шлака. Воздух, продуваемый через белый штейн, окисляет сульфид меди. Возникающая закись меди тот-час реагирует с остаточным сульфидом . В итоге химизм второго периода можно описать одной суммарной реакцией:

Cu2S + O2 = 2Cu + SO2; ΔH°298=—215 кДж,

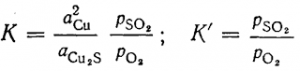

константа равновесия которой зависит от активностей меди и ее сульфида в расплаве; однако при данной температуре отношение этих величин постоянно и может быть включено в К

Для температуры 1200° С находим:

ΔZ012000°C = ΔZ0SO2 — 2ΔZCu2S = 80 кДж,

lgK’ = lg (pSO2 : pO2) = 80000 : 1473 = 2,8; K’ = 6,9 • 102

Равновесное давление SO2 почти в 700 раз превышает pO2 Реакция протекает бурно еще и вследствие легкого удаления меди с поверхности всплывающих пузырей газа; ведь по диаграмме она ограничено растворима в жидком сульфиде и легко отслаивается как отдельная фаза.

После почти полного окисления белого штейна плавку кончают. Небольшое количество Cu2S остается растворенным в металле, но дальнейшая продувка невозможна — медь бы при этом затвердела. В конце второго периода при малом остатке серы используется тепло, накопленное вфутеровке конвертора. В черновом металле содержится еще до 0,5% растворенной Cu2S — при разливе в изложницы металл бурлит, выделяя сернистый газ. Слитки конверторной меди называют штыками (от немец кого Stuck — кусок, штука).

На некоторых заводах черновую медь в изложницы не разливают, а ковшом переносят в рафинировочные печи, избегая повторного плавления.

Извлечение меди и благородных металлов в штыковую медь (с учетом переработки конверторных шлаков) достигает 98,5— 99%; оно выше при богатых штейнах. В черновом металле со-держится около 1 % в сумме примесей (Fe, S, O2, Zn, Ni, As, Sb и др.).

В конверторных газах первого периода 12—15% SO2 и менее 1% избыточного кислорода, в газах второго периода 15-17% SO2. Те и другие вполне пригодны для получения серной кислоты или серы, однако еще не везде используются для этого

из-за периодичности передела. Совместная переработка конверторных и обжиговых газов после их смешивания практикуется многими заводами.

Грубую пыль улавливают в осадительных камерах или циклонах, частично она оседает в газоходах. В основном это затвердевшие брызги меди, штейна и частицы флюса. Пыль возвращают в конвертор или в шихту рудной плавки. Тонкую фракцию ее, состоящую из возогнанных окислов свинца, цинка и редких элементов, улавливают электрофильтрами и направляют на отдельную переработку.

Во время работы конвертора необходимо периодически прочищать фурмы. До последнего времени эту тяжелую работу делали вручную ломиком и кувалдой. Теперь на передовых заводах введена механизированная фурмовка, хотя пока еще не вполне совершенная.

Автоматическое регулирование передела — задача ближайших лет. Решение ее позволит получить более богатые отходящие газы и увеличить время пребывания конвертора под дутьем, которое теперь редко достигает 78%. Пока автоматизирован только поворот конвертора при внезапном прекращении работы воздуходувок, предупреждающий заливку фурм штейном.

Еще один путь усовершенствования конверторного передела— обогащение дутья кислородом, которое позволит сократить продолжительность продувки, уменьшить выход газов и повысить содержание в них SO2. При этом увеличится приход тепла в первом периоде и снизятся потери его во втором, что позволит увеличить загрузку кварца и получать более кислые шлаки, а также получать медь непосредственно из концентратов, минуя выплавку штейна. Для этого в конвертор, предварительно разогретый продувкой штейна, загружают вместе с кварцем гранулированный медный концентрат, получая из него сначала белый штейн, а затем медь. Количество холодных присадок ограничено дополнительным приходом тепла от дутья, обогащенного кислородом.

Концентрат (не менее 20% Сu), увлажненный до 8—10%, окатывают, пересыпая его в медленно вращающемся барабане или на наклонной тарели . При этом он комкуется и

окатывается, образуя шаровидные гранулы диаметром 10-20 мм, которые затем подсушивают до 2—3% влаги и загружают в конвертор скребковым транспортером через горловину или вдувают пушкой Гарра. Гранулятор диаметром 2,8 м дает 15 т окатышей в час.

Воздух обогащают кислородом до 25—33% на большинстве заводов только в первом периоде, а второй проводят на воздушном дутье. Производительность конвертора при загрузке 20%-ных концентратов увеличивается по меди на 20—25% содержание SО2 в газах достигает 6%.

Переработка конверторных шлаков

Выход конверторных шлаков по массе в 2-3 раза больше выхода меди, и около 5% ее шлаки уносят в виде раствора и включений штейна.

Отдельная переработка шлака возможна несколькими способами, в том числе флотационным,обогащением измельченного затвердевшего шлака, промывкой расплава его в электропечах бедными штейнами или цементацией меди из жидкого шлака железом, либо чугуном, и другими путями, пока еще не нашедшими четкого выбора.

Лучше других изучена и пока чаще применяется флотация, перед которой шлак медленно охлаждают, дробят и измельчают до 0,07мм.

Флотируют с добавлением по 300 г/т ксантогената и вспенивателя. Содержание меди в концентрате 10 — 30%, в хвостах 0,2 — 0,5%. Основные затраты связаны с необходимостью тонкого измельчения.

Отдельная переработка конверторных шлаков — важная задача, удачное решение которой позволит не только увеличить извлечение меди, но и повысить производительность плавильных печей на 15 — 17%, снизив при этом расход топлива или энергии на 7 —13%.

Статья на тему Работа конвертора меди

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.