Переработка вторсырья благородных металлов

Опробование выполняют с целью точного определения количества благородных металлов в поступившем сырье, чтобы рассчитываться с поставщиком; вести строгий учет и контроль за сохранностью благородных металлов; выбирать наилучший метод обработки.

Все сыпучие неметаллические отходы, поступившие на завод, подвергают сушке в электрических печах для удаления влаги и органических веществ в течение 3—4 ч. От высушенного и охлажденного сырья отбирают пробу на механическом пробоотборнике или вручную, в зависимости от массы партии. Далее, основную пробу подвергают измельчению, перемешиванию и отбору промежуточной пробы. Промежуточную пробу также измельчают, перемешивают и от нее отбирают три лабораторные пробы — основную, контрольную и арбитражную. На анализ отправляют все основные и до 10 % контрольных проб. Арбитражные пробы хранят 6 мес.

Опробование металлических отходов осуществляется методом приемной плавки с последующим «отсверливанием» промежуточных проб в виде стружки. Опробуемый материал вместе с шихтой плавят в тигле, затем разливают расплав и отбирают головную пробу в виде слитка. С поверхности слитков удаляют шлак, который, тоже проходит опробование, и отсверливают от головной пробы промежуточную. Из промежуточной пробы отбирают основную, контрольную и арбитражную пробы.

Золото содержащее вторсырьё

При переработке вторичного золотосодержащего сырья приходится сталкиваться с разнообразием состава, а также со значительными колебаниями содержания золота и серебра. Содержание золота в сырье может изменяться от 1 до 60, а серебра — от 0,1 до 15%. Каждую вновь поступившую партию подвергают опробованию.

В настоящее время существует технология, в соответствии с которой золотосодержащие сплавы направляют на плавку, отходы, в виде шлифпорошков — на растворение в царской водке, а отходы в виде деталей —на снятие золота в роданистом или йодистом растворе.

Переработку вторичных золотосодержащих сплавов осуществляют в тигельных индукционных печах, таких же, как и при переработке серебра. Так как содержание золота в перерабатываемых сплавах превышает 50 %, то количество флюсов небольшое—10—30 % массы шихты. Флюсами служат кальцинированная сода и кварцевый песок.

Материалы загружают в разогретый тигель и повышают температуру до 1200—1250 °С. Выдерживают расплав в течение 0,5—1 ч и гранулируют, вливая медленно в воду. Полученные гранулы промывают и помещают в фарфоровые емкости, в которых растворяют их царской водкой (соотношение азотной и соляной кислот 1 :4) при нагревании до 80—90 °С и периодическом перемешивании до полного прекращения реакции. Растворение идет по реакции

Au + 4НСl + HNO3 = HAuCl4 + NO + 2Н2O.

Полученный раствор декантируют и отстаивают в течение 4—6 ч с целью коагуляции AgCl. Осадок AgCl отделяют от раствора фильтрацией, сушат и направляют на плавку, а из осветленного раствора золото можно выделить осаждением солянокислым гидразином или сернокислым закисным железом:

4HAuCl4 + 3N2H4 (НСl)2 = 4Au + 3N2 + 22НСl.

Образовавшийся золотосодержащий шлак промывают горячей деионизированной водой, а потом 10 %-ным раствором NH4OH для отмывки AgCl с образованием растворимого в воде комплекса:

AgCl + 2NH4OH = Ag (NH3)2Cl + H2O.

После этого осадок промывают 5—10 %-ным раствором H2SO4 для отмывки от железа и меди. Отмывку шлама от серебра, меди и железа проводят дважды. Полученный шлам сушат при 150—200°С, плавят с селитрой при 1250 °С и разливают в слитки. Слитки направляются на аффинаж электролизом.

Переработка шлифовальных золотосодержащих порошков

Исходные шлифпорошки после опробования загружают в реакторы для растворения золота. Исходное сырье смачивают водой для предотвращения разбрызгивания, после чего добавляют раствор азотной и соляной кислот при соотношении 1 :5. Золото растворяется в течение 3— 4 ч ери 80—100 °С. По окончании растворения пульпа из реакторов сливается на нутч-фильтр. Отфильтрованный золотосодержащий раствор поступает на осаждение золота солянокислым гидразином (N2H4•HCl) с добавкой медного порошка, который добавляют к основному восстановителю золота — гидразину для уменьшения общей кислотности, удаления азотной кислоты и предотвращения обратного растворения золота.

Сu + 4HNO3 = Сu(NO3)2 + 2NO2 + 2Н2O.

Операции осаждения и последующего отстаивания занимают около 5 ч, после чего пульпу сливают на фарфоровый нутч-фильтр и фильтруют.

Осадок после трех — четырех промывок горячей водой сушат в электропечи при 100—300 °С и направляют на плавку в индукционную печь. После плавки полученные слитки поступают на аффинаж, а шлак—на медеплавильный комбинат.

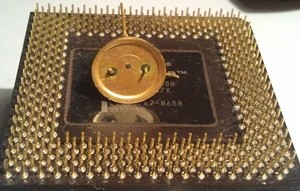

Переработка изделий из цветных металлов и сплавов покрытых золотом

В радиотехнической и электронной промышленностях образуются отходы изделий из цветных металлов и их сплавов, покрытых золотом. В последние годы в радиотехнической промышленности особенно увеличилось количество отходов, содержащих золото на вольфрамовой или молибденовой основе. Толщина золотых покрытий невелика (0,1—24 мкм), однако содержание золота в них достигает 20 %.

Наиболее перспективной переработкой таких отходов является избирательное растворение золотого покрытия. В качестве инертного растворителя к материалу основы могут быть использованы растворы тиомочевины, роданистого аммония или йода.

В последнем случае используют раствор йода в водном растворе йодиcтого калия. Золото в полииодидном растворе образует комплекс K[AuI4] или К[АиI2]. Для снятия золота сырье подвергают электрохимической обработке в полииодидном растворе, содержащем 180 — 250 г/л KI и 200 г/л I2.

Для растворения и извлечения золота из образовавшегося раствора используют реакторы, в которых анодное и катодное пространство разделены с помощью диафрагмы из пористого материала. Наиболее подходящим материалом для диафрагмы является керамика с порами величиной 0,0001—0,001 мм при толщине стенок 8 мм. Целью приме-нения пористой диафрагмы при электролитической обработке полииодидного раствора является разделение продуктов электродных реакций:

Au⁺ + ē→ Au; I2 + 2ē → 2I⁻;

2Н⁺ + 2ē → Н2; 2I⁻ — 2ē → I2;

2OH⁻ — 2ē → ½O2 + Н2O

и предотвращение обратного растворения губчатого золота, выделившегося на катоде в травильном растворе. Электроды для электрохимического выделения золота изготавливают из стеклоуглерода. Процесс электролитического выделения золота ведут при напряжении 4—5 В, плотности тока 20—30 А/дм² в течение 2—3 ч, расход электроэнергии— 0,2—0,4 кВт•ч на 1 г золота. Извлечение золота достигает 99—99,8 % .

Обеззолоченные отходы идут на получение цветных металлов. Золотой шлам после фильтрации направляется на плавку, а осветленный раствор католита возвращается в процесс.

Cтатья на тему Золото содержащее вторсырьё

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.