Порошковая металлургия

Порошки готовят восстановлением химических соединений — твердых, парообразных, растворенных в воде и расплавах солей. Для этого применяют термическую диссоциацию, действие реагентов и электролиз. Примерами тому — автоклавное восстановление меди, никеля и кобальта, восстановление тетрахлорида титана, рафинирование титана электролизом, восстановление вольфрама и молибдена водородом, изготовление карбидов, боридов, нитридов, силицидов и других твердых тугоплавких соединений.

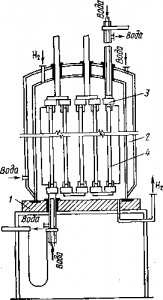

Рис. Аппарат для сварки штабиков:

1 — стальная плита; 2 — колпак, охлаждаемый водой; 3 — контакты, охлаждаемые водой; 4 — штабики, соединенные в последовательную цепь

Компактные изделия и заготовки получают из порошков и их смесей, в том числе содержащих неметаллические тугоплавкие вещества, прессованием, спеканием и сваркой заготовок.

Метод порошковой металлургии впервые предложил и разработал русский химик П. Н. Соболевский в 1826 г. для изготовления изделий из платины. Американцы Кулидж и Финк в 1909— 1911 гг. применили его для вольфрама.

Вольфрамовый порошок можно плавить, необходимая высокая температура тому не помеха, но структура слитков неоднородна и крупнозерниста, для обработки давлением она неудобна.

Ковкий вольфрам или молибден для производства проволоки и жести делают методом порошковой металлургии только из порошка, восстановленного водородом. Примесей в нем не должно быть больше 0,05%; крупность частиц обычно 0,5—6 мкм при средней величине 2—3 мкм.

Из порошка под давлением 196—599 МН/м2 прессуют штабики—прав ильные прямоугольные призмы размером 15Х15Х500 мм для вытяжки проволоки и прутков или 20X40X650— для прокатки. Давление направляют поперек штабика, достигая этим равномерной плотности. Дальнейшее упрочнение достигается нагреванием в водороде при 1150—1300° С. Штабики укладывают в никелевые лодочки на слой вольфрамового порошка или особые подкладочные пластинки из вольфрама или молибдена. Лодочки нагревают в электрических муфельных печах в токе водорода, постепенно продвигая их навстречу газу и повышающейся температуре. После этого предварительного спекания штабики еще недостаточно прочны и весьма пористы, окончательное упрочнение их требует сварки при температурах, близких к точке плавления металла. Штабики зажимают между двумя охлаждаемыми водой медными контактами и пропускают через них ток.

Сварочный аппарат (рис.), собранный на стальной плите изолирован от атмосферы колпаком с двойными охлаждаемыми водой стенками и заполнен водородом.

Режим сварки подбирают опытным путем, программируют и автоматизируют. Сначала определяют ток переплавки пробного штабика, % далее за нагреванием следят по показаниям амперметра, постепенно повышая напряжение до достижения 80—90% этой величины. Общая продолжительность сварки — от 15 мин до 1 ч, при высокой ее температуре испаряются остатки примесей, плотность штабика повышается, а пористость снижается до 10—15%.

Сваренные штабики можно ковать в среде водорода, они достаточно пластичны. В особых ковочных машинах выковывают сначала прутки диаметром 2—3 мм, затем подвергают горячему волочению в несколько стадий и получают проволоку сечением до 0,01 мм. Температура сварки вольфрамовых штабиков около 3000° С,молибденовых 2300° С.

ТЕХНИКА БЕЗОПАСНОСТИ

Техника безопасности в производстве вольфрама и молибдена, помимо обычной для горячих и химических цехов, должна предупреждать возможность взрывов смесей воздуха с водородом. При содержании водорода от 4 до 94% они взрывоопасны от действия ударной или электрической искры.

Статья на тему Порошковая металлургия

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.