Обжиг цинка

Для быстрого выщелачивания нужен мелкий огарок, поэтому обжиг теперь повсюду проводят в весьма производительных, экономичных и автоматизированных печах КС (см. рис.). При этом основное количество тепла выделяется от горения сульфида цинка, которого в концентрате более 70% (по массе), Теплотворность сфалерита легко вычислить

2ZnS + 3О2 = 2ZnO + 2SО2; ΔН0298 =—888,2 кДж/моль.

При сгорании 1 кг сульфида цинка выделяется 9055 кДж, что эквивалентно 0,3 кг условного топлива.

В отличие от металлургии меди здесь необходимо выжечь сульфидную серу не частично, а полностью, оставив только небольшое количество сульфатов. Обжиг проходит автогенно и интенсивно. Для регулирования температуры кипящий слой приходится охлаждать водяными холодильниками, получая пар.

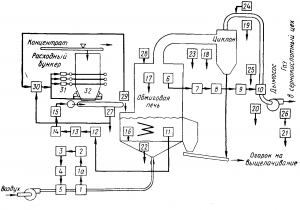

Рис. Схема установки печи КС, ее автоматизации и контроля:

1-5-система контроля и регулирования подачи воздуха; 6-10 — система регулирования отбора газа с датчиком давления под сводом; 11-15 — система регулирования загрузки концентрата; 16-контроль температуры КС; 17-21 -точки контроля температуры по ходу движения газов; 22-26 — контроль подачи воздуха и отвода газов• 27-измерение расхода концентрата; 55-контроль состава газов; 29-32-система регулирования подачи концентрата

Схема установки и автоматизации печи КС (рис.) иллюстрирует и движение материалов. Концентрат, выгружаемый из бункера автоматически питателем, ленточным транспортером подается в загрузочное устройство печи. Температуру в кипящем слое в пределах 940—980° С поддерживают скоростью загрузки, а датчиком для этого служат термопары, установленные в разных его точках. Количество воздуха, подаваемое в воздушные коробки, контролируется датчиком потери напора в диафрагме, установленной в воздухопроводе, и передается исполнительной системе регуляторов. Давление под сводом определяет количество газов, забираемых в сернокислотный цех, где их дополнительно очищают в электрофильтрах.

В циклонах улавливают грубую пыль (до 40% от огарка), в электрофильтрах оседает до 5% наиболее тонкой пыли в основном возгонов, иногда требующих отдельной переработки.

В огарке остается до 0,4% сульфидной серы и до 1,5% сульфатной, связанной в стойкие соли свинца и кальция. Они мало растворимы в воде и для пополнения баланса серной кислоты бесполезны. Растворимые сульфаты цинка и железа образуются преимущественно в циклоне, где температура около 500° С. В выгружаемой отсюда пыли содержится 6—12% сульфатной серы, а сульфидной 0,3—0,5%. Циклонную пыль смешивают с огарком в меру необходимости ввода серной кислоты. Сюда же добавляют пыль из электрофильтров, если отдельная переработка ее невыгодна.

Химизм окисления примесей уже пояснялся. В дополнение к этому ниже приведены данные о давлениях паров некоторых соединений в условиях обжига цинковых концентратов при 1250 К (977° С), МПа:

| As2O3 . . . . | . . . 493,2•108 | PbS …. | 4,53•103 |

| Tl2O …. | . . . 346,6•106 | ZnS …. | 79•10-2 |

| Sb203 …. | . . . . 107•104 | In2O3 …. | 133,3•10-7 |

| PbO . . . . | . . . . 43•103 | 466,6•10-8 | |

| GeO2 …. | . . . 9,2•103 |

Можно составить ориентировочное представление о вероятности распределения элементов между огарком и возгонами, учитывая, что некоторые из них образуют более сложные и менее летучие соединения или сплавы.

Таблица. Пример фазового состава продуктов обжига, %

| Материал | ZnO | ZnSO4 | ZnS | PbO | PbSO4 | Cu2O | CuSO4 | CdO |

| Огарок …. | 80 | 2 | 0,3 | 0,8 | 1 | 2 | 0,3 | |

| Пыль циклонов | 61 | 16 | 4 | — | 3 | 0,8 | 0,5 | 0,3 |

| Пыль электро- | 62 | 10 | ||||||

| фильтров …. | 3 | — | 3 | 3 | 1.5 | 0,3 |

Продолжение

| Материал | Fe2О3 | FeO* | СаО | CaSO4 | MgO | MgSO4 | SiO2 |

| Огарок | 10 | 0,4 | 1 | — | 0,5 | — | 1 |

| Пыль циклонов | 8 | 0,4 | — | 2 | — | 1,5 | 1,5 |

| Пыль электро-

фильтров |

10 | 0,4 | — | 2,5 | — | 2 | 1,5 |

Схема установки и .) иллюстрирует и движение материалов. Концентрат, выгружаемый изность по концентрату колеблется в пределах 3,5—6 т/м2 площади пода. Содержание SО2 в газах 8—12%. Расход электроэнергии на обжиг 1 т концентрата 35 кВт•ч; однако он частично компенсируется выходом 0,8 т пара. Приведенные цифры соответствуй ют загрузке с влажностью 6—10%. Обогащение дутья кислородом до 30% повышает производительность обжига до 9 т/м2, а содержание SО2 в газах достигает 14—16%; однако быстрее изнашивается футеровка печи и требуется интенсивный отвод тепла из-за возможности оплавления огарка, все это ограничивает добавление кислорода. В табл. 23 показан пример состава продуктов обжига.

Статья на тему Обжиг цинка

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.