МЕТАЛЛУРГИЯ СВИНЦА

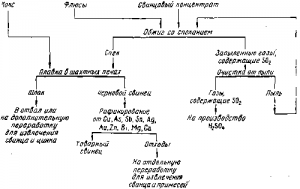

Основная технологическая схема производства включает селективную флотацию руд и восстановительную плавку концентратов в шахтных печах (рис.). Перед плавкой концентраты обжигают и спекают с флюсами на спекательных машин.

Рис. Схема свинцовой восстановительной плавки

Обжиг и спекание свинцовых концентратов

Сульфиды воспламеняются на поверхности шихты в потоке топочных газов зажигателя. Далее при движении паллеты над камерами всасывания загораются и нижние слои шихты. Реакции окисления экзотермичны: при сгорании 1 кг PbS, ZnS или FeS2 выделяется соответственно 1760, 4520 и 6900 кДж. Окисляются и другие сульфиды; однако приход тепла из-за малости их количеств сравнительно невелик.

Сернистый газ при избытке воздуха окисляется до SО3, который образует сульфаты. PbSО4 весьма устойчив. Образование сульфата свинца необходимо предупредить, иначе он при плавке вновь восстановится до сульфида. Поэтому температура должна быть не ниже 1000—1100° С.

Силикаты свинца и сплавы их с окисью свинца плавятся в пределах 670—883° С, сульфиды и их сплавы — в интервале температур 800—1100° С, а эвтектики в системе SiО2 — FeO — СаО при 1030—1050° С

Преждевременное оплавление нежелательно: легкоплавкие составляющие обволакивают частицы сульфидов и прекращают доступ воздуха; в спеке остается неокисленная сера. Этому препятствуют смешанные с концентратом флюсы и возврат (непригодный для плавки мелкий спек), разделяя частицы концентрата. Кроме того, применяемый в качестве флюса известняк диссоциирует на СаО и СО2 с поглощением тепла, сдерживая резкое повышение температуры.

Таким же регулятором в момент зажигания служит вода, которой увлажняют шихту перед загрузкой до 4—8%. Увлажнение способствует слипанию мелких частиц в комочки, которые в слое лежат менее плотно, чем порошок, и предупреждают распыление при загрузке.

Помимо концентрата, в шихту входят свинцовые кеки от производства цинка и оборотная пыль обжига и плавки.

Чтобы полнее выжечь серу, шихту разбавляют 1—3-кратным по массе количеством оборотного агломерата либо обжигают дважды (двойной обжиг). Тот или иной способ выбирают в зависимости от состава сырья и местных условий. Количество серы, выжигаемой на 1 м2 площади ленты в сутки, от этого почти не зависит; оно колеблется в пределах 0,7—1,2 т.

Крупность концентратов в основном менее 0,1 мм. Такое же тонкое измельчение флюсов и оборота способствует однородности шихты, но при этом понижается ее газопроницаемость и удорожается передел. Поэтому флюсы измельчают только до 6 мм, а оборотный спек — до 8 мм, применяя для измельчения флюсов щековые и конусные дробилки, а для спека — валковые и иные. Чтобы улучшить газопроницаемость, шихту иногда окатывают.

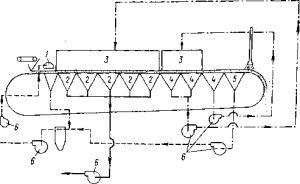

Шихту загружают (см. рис. 2) пластинчатым питателем в увлажнитель, из которого она далее поступает в маятниковый питатель, качающийся перпендикулярно продольной оси машины. Питатель рассыпает шихту по ширине ленты, а при движении она разравнивается неподвижным ножом. Толщину слоя выбирают в зависимости от газопроницаемости материала в пределах 200—300 мм.

Рис. 2. Схема оборачивания газов при обжиге свинцовых концентратов на спекательной машине:

1 — зажигатель; 2 — камеры богатого газа; 5 —зонты над паллетами; 4— камеры оборотного газа; 5 — камеры бедного газа; 6 — вентиляторы.

Скорость обжига зависит, от температуры и избытка воздуха, а полнота окисления сульфидов — также от продолжительности пребывания шихты над камерой всасывания. Загрузка и увлажнение шихты, скорость движения паллет и полнота обжига поддаются автоматическому регулированию по датчикам измерения температуры спека, разрежения во всасывающей камере и сотава отходящих газов. Обычная скорость движения агломерационной ленты от 0,6 до 1,5 м/мин, среднее содержание SО2 в тходящих газах 1,5—3%.

Самый богатый газ получается в начале обжига — в первых камерах всасывания, а по мере выгорания серы концентрация SO2 убывает. Чтобы избежать разбавления богатых газов, всасывающую камеру делят на части и отбирают газ из головных отсеков, а из хвостовых выбрасывают. Недопустимость этого из-за загрязнения атмосферы очевидна, поэтому бедный газ лучше оборачивать (рис. 2).

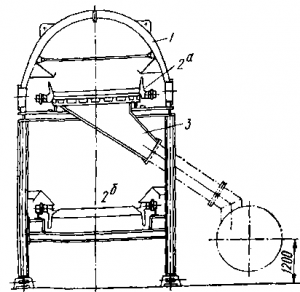

В последнее время большое внимание уделяют обжигу с дутьем снизу (рис. 3). При этом камеры всасывания спекательной машины превращаются в воздухораспределительные короки, работающие под давлением. Воздух пронизывает слои шихты снизу вверх. Удельная производительность обжига с дутьем

Рис. 3. Поперечный разрез спекательной машины с дутьем;

1 — надпаллетный колпак; 2 — паллета в верхнем 2а и нижнем 2б положениях; 3 — воздухораспределительная коробка

При выше и оборачивание газов проще. Можно спекать богатые шихты, не опасаясь заплавления колосников свинцом, который частично восстанавливается по реакции. Обогащение воздуха кислородом до 24% повышает производительность машины на 20%, а содержание SО2 в газах до 7%. Наряду с этими преимуществами обжиг с дутьем имеет ряд трудностей и пока применяется редко.

Статья на тему Металлургия свинца

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.