РАЗЛИВКА СТАЛИ

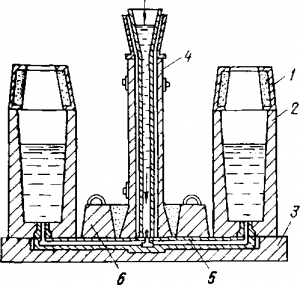

В разливочных отделениях сталеплавильных цехов сталь разливают в чугунные изложницы, в литейных цехах — в литейные формы. Сталеразливочные ковши изготавливают из толстых стальных листов, усиливая их кольцами и ребрами жесткости. Внутри ковши футеруют шамотным кирпичом. Среднее кольцо ковша имеет две цапфы для подъема краном. В днище вставляют разливочный стакан с отверстием диаметром 35—80 мм, которое закрывается стопором при помощи рычажного устройства. После заполнения ковша сталь выдерживают 5—10 мин для выравнивания состава, всплывания неметаллических включений и удаления газов, затем переносят к разливочной площадке. Изложницы, стоящие на платформах, заполняют сверху или снизу сифоном (рис.). При разливке сверху выход годной стали выше, но скорость разливки меньше и поверхность слитков значительно хуже. Разливка снизу сифоном быстрее и поверхность слитков чище, но загрязнений неметаллическими включениями больше, так как они могут поступать из шамотной сифонной проводки. Выбор способа связан с местными условиями и назначением стали.

Структура слитка зависит от температуры, скорости разливки, свойств металла. Сталь разливают в слитки массой до 20 т. При затвердевании сталь уменьшается в объеме на 5,3%, образуя усадочную раковину и осевую усадочную рыхлость. Эти явления, а также повышенная загрязненность ухудшают качество головной части слитка, которую приходится отрезать, теряя до 15% металла. Борьба с усадочными явлениями осуществляется путем создания таких условий кристаллизации, при которых усадочная раковина имела бы наивыгоднейшую форму и наибольшую концентрированность.

Рис. Собранный куст для сифонной разливки стали:

1 — прибыльная надставка; 2—изложница; 3 — поддон; 4 — центровая; 5 —сифонная проводка; 6 — груз

Слитки для сортового проката имеют квадратное или прямоугольное сечение, слитки для проката на лист — плоское. Качественную углеродистую сталь разливают в изложницы, расширяющиеся кверху с утепляющими надставками. Кипящую сталь разливают в изложницы, расширяющиеся книзу.

Вакуумная обработка перед разливкой

Выдержка жидкой стали в вакууме вне печи для удаления газов требует малых затрат и позволяет дегазировать большие массы металла (до 250—350 т). Ковш с жидкой сталью помещают в вакуумную камеру, либо переливают металл в другой ковш, что более эффективно, либо разливают металл в изложницы под вакуумом, что особенно целесообразно для очень больших слитков массой до 200—250 т. Остаточное давление в вакуум-камере составляет 0,6—1,9 кН/м2, иногда до 13 Н/м2. Применяя этот способ, можно снизить содержание кислорода в бессемеровской кипящей стали в 4—10 раз, водорода на 50— 60% и азота на 20—30%, неметаллические включения уменьшаются примерно в два раза.

Непрерывная разливка стали

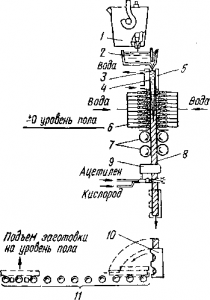

Непрерывная разливка стали за последние 15 лет получила полное признание и успешно развивается. Помимо механизации и автоматизации она увеличивает выход металла и улучшает его свойства и качество. На рис. 235 показана вертикальная машина непрерывного литья заготовок (МНЛЗ). Большая часть установки расположена ниже пола цеха и углублена в землю на 20 м. Благодаря этому она занимает меньшую площадь, чем разливочный пролет сталеплавильного цеха.

Разливку металла из сталеразливочного ковша производят через промежуточный ковш. Сталь непрерывной струей поступает в кристаллизатор, изготовленный из красной меди в виде полого интенсивно охлаждаемого короба. Внутреннее сечение кристаллизатора формирует заготовку различных форм и размеров: квадрат от 40X40 мм и больше, прямоугольник до 250Х 1200 мм, круг и другие более сложные формы. Интенсивное охлаждение кристаллизатора обеспечивает быстрое формирование прочных стенок заготовки. Заготовка выходит из кристаллизатора жидкой в середине и интенсивно охлаждается вторично брызгалами, в результате чего полностью затвердевает. Тянущие валки вытягивают непрерывный слиток с заданной скоростью и выправляют возможные коробления и искривления. Окончательно затвердевшая заготовка режется газовой или кислородной автоматической установкой на заготовки для проката. Заготовки поднимаются на уровень пола цеха и направляются склад, в термосные ямы или в прокатный цех.

В последнее время приобрели преимущественное распространенные МНЛЗ радиального типа (рис.). В этих установках сформировавшийся в кристаллизаторе слиток выходит из него по дуге, а затем выпрямляется тянущеправальными устройствами, после чего режется на заготовки. Эта конструкция оказалась дешевле на 50% по сравнению с другими типами МНЛЗ и более рациональной. В современных высокопроизводительных машинах непрерывного литья заготовок может быть одновременная разливка через несколько кристаллизаторов в несколько ручьев, число которых доходит до 8. По сравнению с разливкой в изложницы при непрерывной разливке технология упрощается и практически проходит без потерь металла. Обслуживание машины требует значительно меньше затрат, чем разливка в изложницы. Сам процесс разливки менее трудоемок и более производителен.

Заготовку, полученную на МНЛЗ, не надо обжимать на блюминге или слябинге, а иногда и на крупносортных станах. Эта возможность меняет общезаводскую схему технологии в сторону сокращения стадий и общего упрощения металлургического передела. Весьма перспективно совмещение МНЛЗ прокатном станом в единый автоматический комплекс.

Статья на тему Разливка стали

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.