ПРОИЗВОДСТВО ГЛИНОЗЕМА СПЕКАНИЕМ

Предложение Д. А. Пенякова не было осуществлено в царской России. Лишь в 1924 г. в Государственном институте прикладной химии в Ленинграде под руководством А. А. Яковкина и И. С. Лилеева начали применять метод спекания к высококремнистым тихвинским бокситам.

Группой ученых этого института был создан оригинальный способ получения глинозема, известный под названием «способа ГИПХа», на основе которого в г. Волхове был построен и пущен в 1932 г. первый крупный советский алюминиевый завод.

С 1931 по 1937 гг. в НИИ Салюминии, переименованном позднее во Всесоюзный алюминиево-магниевый институт (ВАМИ), под руководством В. А. Мазеля был разработан вариант способа спекания мокрой шихты, который стал основой производства глинозема на ряде отечественных алюминиевыхзаводов.

Идеи Д. А. Пенякова особенно плодотворно были использованы советскими учеными, успешно применившими его к нефелинам. Под руководством Ф. Н. Строкова в ряде научно-исследовательских институтов Советского Союза был разработан способ спекания нефелина с известняком, позволивший получать из продуктов спекания глинозем, соду, поташ, цемент.

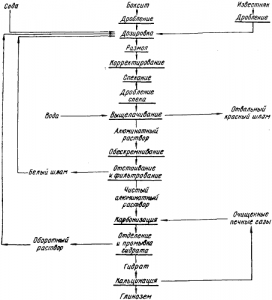

Рис. Упрощенная технологическая схема производства глинозема методом спекания бокситовой шихты

Спекания мокрой бокситовой шихты

Упрощенная схема этого способа представлена на рис. Боксит и известняк дробят, а затем дозируют в необходимой пропорции с оборотными продуктами: белым шламом и раствором соды, в который добавляют свежую соду для компенсации ее потерь в процессе. Полученную мокрую шихту размалывают в шаровых мельницах. Пульпу из мельниц направляют в коррекционные бассейны, в которых ее непрерывно перемешивают во избежание отстаивания. После заполнения бассейна его содержимое анализируют и путем смешения пульпы из нескольких бассейнов составляют пульпу нужного состава, которую направляют на спекание.

Назначение спекания — получить растворимый в воде алюминат натрия и связать имеющийся в шихте кремнезем в малорастворимые кальциевые силикаты. Для этой цели шихту дозируют из расчета 1 г-моль Nа2СО3 на 1 г-моль Аl2О3 и Fe2O3 и 2 г-моля СаСО3 на 1 г-моль SiO2. Пульпа, содержащая около 40% влаги, распыляется форсункой в «холодной стороне» трубчатой вращающей печи. Во время полета брызги пульпы высыхают, ее частицы падают на футеровку печи и, постепенно нагреваясь, перемещаются в горячую зону печи, имеющую температуру 1200—1300° С. По мере нагревания шихты начинают идти следующие реакции:

Na2CO3 + Fe2O3= Na2O • Fe2O3 + CO2,

Na2CO3 + SiO2 = Na2O • SiO2 + CO2.

Сода уже при небольшом нагреве взаимодействует с окисью железа и кремнеземом. Одновременно происходит взаимодействие соды с глиноземом:

Na2CO3 + Аl2O3 = Na2O • Аl2O3 + СO2,

но скорость этой реакции значительно ниже скорости реакций. Одновременно возможно образование и более сложных соединений, например соединения Na2O•Al2O3•2SiO2 и др.

При нагреве до 900° С в шихте уже не остается свободной соды, и продукты, полученные по ранее прошедшим реакциям, взаимодействуют с окисью кальция и глиноземом:

Na2О • SiО2 + 2СаО + Al2O3 = Na2О • Al2О3 + 2CaO • SiО2,

Na2О • Al2О3 • 2SiО2 + 4CaO = Na2О • Al2О3 + 2(2CaO • SiО2).

Наряду с этими основными реакциями при спекании идут и другие более сложные реакции, которые приводят к образованию небольшого количества алюминатов кальция (СаО•Аl2O3 др.),ферритов кальция (например, 2CaO•Fe2O3) и других соединений.

Исследования показывают, что при прогреве до 1200° С основная масса окиси алюминия связывается в алюминат натрия. В результате спекания получается кусковой, пористый, слегка оплавленный спек темно-серого цвета и печные газы.

Печные газы уносят при спекании много пыли, поэтому их обязательно тщательно очищают и затем используют в процессе карбонизации (см. ниже). Осажденную пыль вновь смешивают с шихтой и возвращают в процесс. По выходе из печей спек охлаждают в трубчатых холодильниках и подвергают дроблению.

Измельченный спек подают на выщелачивание. Назначение этой операции — растворить алюминаты и максимально извлечь в раствор весь глинозем и щелочь, имеющиеся в спеке, избегая по возможности растворения других составляющих. Выщелачивание спека проводят водой, слабыми растворами соды или алюмината натрия.

В заводской практике получили применение три метода выщелачивания спека: просачивание раствора через кусковой спек, перемешивание измельченного спека с растворителем, непрерывное выщелачивание кускового спека. Последний способ разработан недавно.

Выщелачивание просачиванием осуществляют в диффузорах (рис. 2). Установка для выщелачивания состоит обычно из 12—14 диффузоров, связанных коммуникацией, дающей возможность соединять последовательно все аппараты и включать любой из них, не нарушая последовательности перетекания растворов.

Выщелачивание ведут в 9—11 аппаратах одновременно. Растворитель подается в «хвостовой» диффузор и, пройдя последовательно через все аппараты, выводится из «головного» диффузора в виде крепкого раствора алюмината натрия. Один аппарат в это время загружают спеком, из другого удаляют остатки от выщелачивания и еще один аппарат осматривают и ремонтируют. Через определенные промежутки времени к «головному» аппарату присоединяют только что заполненный спеком диффузор, а «хвостовой» аппарат отключается для разгрузки.

Этот метод выщелачивания дает возможность получать крепкие растворы (до 160—300 г/л Аl2O3) и не требует громоздкой аппаратуры для отделения раствора от шлама. Однако диффузионное выщелачивание протекает не до конца, что ведет к потере глинозема. Кроме того, этот метод требует больших затрат ручного труда.

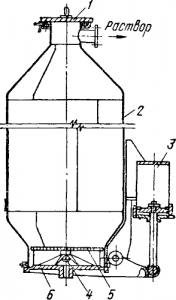

Рис. 2. Диффузор для выщелачивания спека:

1 — крышка загрузочного люка; 2— стальной корпус; 3 — прижимное гидравлическое устройство нижней крышки; 4 — отверстие для подачи растворителя; 5 — решетка откидной крышки; 6 — крышка разгрузочного люка

Выщелачивание перемешиванием может осуществляться в чанах с мешалками и проводится либо непрерывно в серии каскадно расположенных баков с таким расчетом, чтобы пульпа могла самотеком перетекать из одного бака в другой, либо с начала до конца в одном аппарате.

Этим способом выщелачивания достигают более полного извлечения Аl2О3 и Na2O из спека, но растворы содержат всего 120—140 г/л Аl2О3. При работе с более слабымиррастворами при одной и той же производительности цеха требуется объем аппаратуры, повышенная мощность электродвигателей,

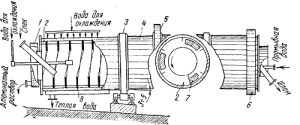

Рис. 3 . Трубчатый выщелачиватель:

1 — загрузочная головка; 2 — лопатки; 3 — опорные бандажи и ролики; 4 — стальной корпус; 5 — приводная шестерня; 6 — ковшевой подъемник шлама; 7 —отверстия в центральных витках; 8 — витки

высокопроизводительные насосы. Кроме того, при выщелачивании перемешиванием требуется аппаратура для отделения раствора от шлама и для тщательной его промывки (сгустители, фильтры, мешалки и т. п.). В связи с этим значительно увеличиваются затраты на строительство и эксплуатацию цеха. Иногда совмещают мокрое измельчение спека в шаровых мельницах с выщелачиванием, что облегчает и ускоряет выщелачивание и уменьшает число аппаратов.

В ВАМИ был разработан и испытан новый трубчатый аппарат для выщелачивания кускового спека. Трубчатый выщелачиватель (рис. 3) представляет собой наклонную на 3—5° трубу с дырчатой спиралью, прикрепленной к внутренней стенке цилиндра.

Спек, подаваемый в нижний конец барабана, в результате его медленного вращения (0,3—1,4 об/мин) по спирали передвигается кверху. Вода, поступающая в верхнюю часть аппарата, самотеком проходит через отверстия в спирали к нижнему концу барабана, выщелачивая спек. Из нижнего конца барабана вытекает алюминатный раствор, из верхнего выгружается шлам. Трубчатые выщелачиватели длиной 20 м и более и диаметром 2—4 м установлены на новых отечественных глиноземных заводах.

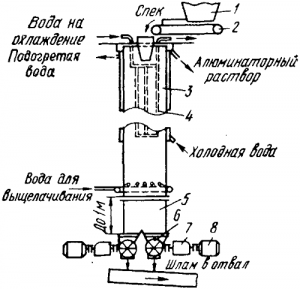

Представляет значительный интерес внедрение в заводскую практику выщелачивания нового аппарата — диффузора непрерывного действия (рис. 4). Это — вертикальный трубчатый аппарат диаметром 1,5—2,0 м и высотой от 14 до 45 м. Сверху в него непрерывно загружают спек, который перемещается вниз навстречу потоку горячей воды, поступающей снизу под напором, величина которого соответствует высоте аппарата. Отмы-

Рис. 4 . Диффузор непрерывного действия:

1 — бункер для спека; 2 — ленточный питатель; 3 — корпус диффузора; 4 — холодильник; 5 — переходный разгрузочный патрубок; 6 — разгрузочное устройство; 7 — электродвигатель; 8 — редуктор

тый красный шлам непрерывно выгружается из нижней части трубы через турникетный или какой-либо другой разгрузочный механизм. Для осветления алюминатного раствора в верхней части аппарата предусмотрены пояс отстаивания, и загрузка спека через удлиненную воронку, опущенную в раствор. На случай перегрева верхней части аппарата из-за интенсивного растворения предусмотрена возможность охлаждения верхней части аппарата.

При выщелачивании спека идут следующие процессы. Алюминат натрия растворяется в горячей воде. В дальнейшем может иметь место гидролиз алюминатного раствора, что приводит к некоторым потерям глинозема.

Феррит натрия в воде гидролизует по реакции ,

Na2O • Fe2O3 + Н2O ⇄ Fe2O3 + 2NaOH

Окись железа остается в осадке, а щелочь растворяется, повышая каустическое отношение и, следовательно, стойкость раствора алюмината натрия. Однако опасность некоторого гидролиза алюмината при водном выщелачивании остается, поэтому целесообразно проводить выщелачивание слабыми щелочными растворами (например, промывными водами).

Кальциевые соединения, связывающие кремнезем, в воде практически не растворяются, но при длительном воздействии щелочных растворов начинают разлагаться.

Наряду с алюминатом натрия и едкой щелочью в раствор переходит некоторое количество кремнезема в виде силикатов натрия, что в значительной степени усложняет производственный процесс.

Извлечение в раствор глинозема и щелочи, а также переход в него кремнезема во многом зависит от качества спека, степени его измельчения, характера и концентрации применяемых для выщелачивания растворов, температуры, конструкции аппаратуры, продолжительности операции и ряда других факторов. Оптимальные условия выщелачивания спека, при которых получается максимальное извлечение его полезных составляющих при наименьших затратах, определяют опытным путем.

Полученный после выщелачивания раствор алюмината натрия направляют на следующую операцию — обескремнивание. Цель обескремнивания — наиболее полно удалить из раствора кремнезем. Сущность этой операции заключается в. связывании растворенного кремнезема в нерастворимые соединения.

Различают два основных приема обескремнивания: первый состоит в длительном нагревании раствора, что способствует образованию малорастворимого натриевого алюмосиликата, выпадающего в осадок — белый шлам. По второму способу раствор нагревают с известью, в результате чего достигается более глубокое, чем в первом случае, обескремнивание в результате образования малорастворимого кальциевого алюмосиликата:

Na2O • Аl2O3 + 2(Na2O • SiO2) + Са(ОН)2 + 4Н2O = СаО • Аl2O3 • 2SiO2 • 2Н2O + 6NaOH.

В том и другом случаях полнота обескремнивания зависит от концентрации алюминатного раствора, так как растворимость алюмосиликатов в крепких растворах повышается. Поэтому крепкие алюминатные растворы перед обескремниванием следует разбавлять. Повышение температуры и продолжительности процесса способствуют обескремниванию, которое ведется обычно непрерывно в батарее автоклавов, обогреваемых острым паром при температуре 150° С в течение 2—4 ч.

Таким образом, из раствора удаляется основная масса кремнезема, однако процесс не удается довести до конца. Степень очистки раствора от кремнезема принято характеризовать кремневым отношением, т. е. массовым отношением Аl2O3 к SiO2 в растворе. Чем выше этот показатель, тем лучше.

Обескремненный алюминатный раствор с кремневым отношением 300—500 направляют из автоклавов вместе с белым шламом на сгущение. После отделения белого шлама и осветления на фильтр-прессах алюминатный раствор подвергают карбонизации, а белый шлам возвращают на спекание.

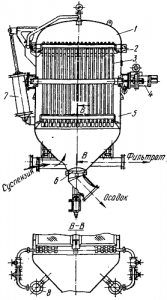

До последнего времени для осветления применяли горизонтальные фильтрпрессы, в настоящее время на новых глиноземных заводах с успехом применяют для окончательной очистки растворов листовые вертикальные фильтрпрессы ЛВАЖ-125 (рис. 5). Корпус фильтра — стальной цилиндрический сосуд с коническим дном и откидной крышкой. В корпусе установлены фильтровальные плиты в виде рамок с дренажной сеткой. Поперек сетки крепится фильтровальная сетка или ткань. Слой осадка после фильтрации смывается с помощью механизма гидросмыва, который может вращаться и совершать возвратно-поступательное движение.

Цель карбонизации— выделить из раствора чистый гидрат окиси алюминия.

Рис. 5. Листовой вертикальный фильтрпресс (ЛВАМ-125)

1 — крышка; 2 — уплотнение крышки, 3 — фильтровальные плиты; 4 — механизм гидросмыва; 5 — корпус фильтра; 6 — донный клапан; 7 — цилиндр подъема крышки; 8 — коллектор фильтрата

Карбонизация заключается в продувке через раствор алюмината натрия очищенных печных газов, содержащих углекислоту. Углекислота реагирует с содержащимися в растворе едким натром по реакции

2NaOH + СО3 = Na2CО3 + Н2О,

По мере превращения едкой щелочи в углекислую стойкость алюминатного раствора падает и начинается его распад по реакции. Выделяющаяся при реакции едкая щелочь вновь связывается углекислотой.

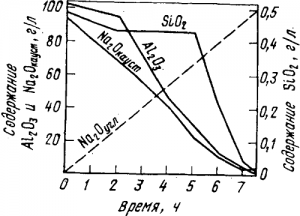

Разложение алюминатного раствора при карбонизации является, таким образом, следствием гидролиза алюмината натрия. В отличие от выкручивания при карбонизации разложение идет быстро и как угодно полно. Процесс осуществляется практически до конца за 7—8 ч. Ход процесса показан на графике (рис. 6).

Заслуживает особого внимания поведение остаточного кремнезема во время карбонизации. Как следует из графика (см. рис. 6), содержание кремнезема в растворе практически не

меняется в течение нескольких часов, но резко снижается в последний период, когда в растворе остается мало глинозема.

Рис. 6. Кривые карбонизации алюминатного раствора

В связи с этим, стремясь получить для производства алюминия чистый глинозем, карбонизацию обычно не доводят до конца.

Оставшийся после неполной карбонизации алюминатный раствор либо возвращают в производство, либо выделяют из него гидрат окиси алюминия низкого качества. Целесообразно после неполной карбонизации непродолжительное время выкручивать гидратную пульпу, прекратив подачу газа. Такой способ разложения раствора занимает больше времени, но дает возможность получить чистый крупнокристаллический гидрат и оборотный раствор с повышенным каустическим отношением. Это обстоятельство важно для обеспечения большей стойкости алюминатных растворов во время выщелачивания, так как наличие в оборотном растворе едкой щелочи предотвращает возможный гидролиз алюмината до разложения феррита натрия и обеспечивает образование нужного количества едкой щелочи (что особенно важно при переработке спеканием маложелезистых бокситов).

При карбонизации, так же как и при выкручивании, необходимо получить не только чистый гидрат, но и кристаллы нужного размера (~60 мкм). Мелкокристаллический осадок усложняет последующие операции. Крупнокристаллический гидрат, состоящий из друз, обычно содержит больше неотмываемой соды, что ухудшает качество глинозема.

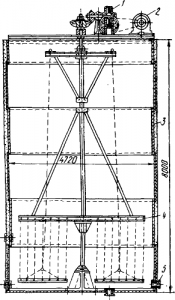

Карбонизацию проводят очищенными газами печей спекания, содержащими 10—14% СО2, в цилиндрических чанах — карбонизаторах с цепными мешалками (рис. 7 ), либо в цилиндро-конических чанах с пневматическим перемешиванием. Процесс ведут при 75—80° С, при более низкой температуре получается мелкодисперсная гидроокись. После карбонизации содовый раствор отделяют от гидрата и возвращают в производство, а гидрат тщательно промывают, фильтруют и направляют на кальцинацию, которую проводят так же, как и при получении глинозема автоклавным способом.

Рис. 7 . Карбонизатор:

1 — редуктор; 2 — электродвигатель; 3 — теплоизоляция; 4 — цепная мешалка; 5 — патрубок для ввода газа

Способ спекания в вариантах, разработанных советскими учеными, может быть успешно применен для получения глинозема не только из высококремнистых бокситов, но и из других алюминиевых руд, например из нефелинов и некоторых видов глин.

Статья на тему Производство глинозема спекание

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.