ПОЛУЧЕНИЕ ГЛИНОЗЕМА СПОСОБ БАЙЕРА

К. И. Байер, работавший в России в конце прошлого столетия, установил, что алюминатные растворы при введении в них гидроокиси алюминия разлагаются, а оставшийся от разложения раствор после его упарки может вновь растворять глинозем, имеющийся в бокситах, если такое растворение проводить путем интенсивного перемешивания в закрытых сосудах при температуре 160—170° С.

Эти изобретения, сделанные для нужд русского текстильного производства, позже были использованы алюминиевой промышленностью стран Западной Европы и Америки.

Всесоюзный алюминиево-магниевый институт (ВАМИ) и Уральский научно-исследовательский химический институт (УНИХИМ) разработали теоретические основы этого способа и условия применения его для извлечения глинозема из отечественных бокситов, внесли много очень важных усовершенствований и обеспечили возможность успешного получения глинозема этим способом на отечественных заводах. Особенно плодотворно над этим работали коллективы советских ученых под руководством Д. П. Маноева и В. А. Мазеля в ВАМИ, а также Ф. Ф. Вольфа, С. И. Кузнецова, Л. А. Бугарева и др. на Урале.

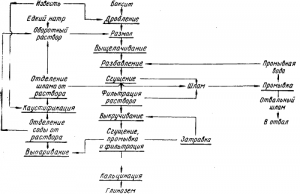

Рис. Упрощенная технологическая схема производства глинозема по способу -Байера (автоклавному)

Схема получения глинозема автоклавным способом изображена на рис. Крупные куски боксита, поступающего из рудников, подвергают сначала дроблению, а затем мокрому размолу в шаровых мельницах. В шаровые мельницы подают боксит, едкую щелочь и оборотный раствор. Иногда к бокситу добавляют немного извести для облегчения их вскрываемости.

Смесь измельченного боксита и оборотного раствора (сырую пульпу) направляют на одну из основных операций, называемую выщелачиванием или варкой боксита. Назначение этой операции — растворить окись алюминия, содержащуюся в боксите, избежав перевода в раствор остальных составляющих боксита (кремнезема, окислов железа и др.).

Выщелачивание характеризуется следующими основными процессами. Гидраты окиси алюминия, взаимодействуя с едким натром во время перемешивания при температуре выше 100° С; образуют раствор алюмината натрия:

Аl2O3•3Н2O + 2NaOH⇄2NaAlО2 + 4Н2О

Окислы железа, находящиеся в бокситах, при выщелачивании остаются в нерастворимом остатке — красном шламе, придавая ему характерный темно-красный цвет. Кремнезем, содержащийся в бокситах, частично реагирует с едким натром и переходит в раствор в виде силиката натрия:

SiO3 + 2NaOH = Na2SiO3 + 4H2O.

Последний, взаимодействуя с раствором алюмината натрия, oбразуёт нерастворимый натриевый алюмосиликат по реакции:

2NaAlO2 + 2Na2SiO3 + 4H2O ⇄ Na2O • Al2O3 • 2SiO2 • 2H2O + 4NaOH

Эта реакция способствует очистке раствора от очень нежелательной примеси —кремнезема, но приводит к потерям едкого натра и уже извлеченной в рас твор окиси алюминия. В связи с этим автоклавный способ экономически целесообразно применять только для переработки бокситов, содержащих сравнительно небольшое количество кремнезема.

Некоторые соединения титана, присутствующие в бокситах в количестве 1—2%, хотя и взаимодействуют с щелочью, но при выщелачивании обычно в растворе не остаются.

Присутствующие в бокситах в незначительных количествах пяти-окись ванадия V2O5, окись хрома Сr2O3 и трехокись галлия Ca2O3 переходят в раствор. Последняя может частично выделяться из раствора на последующих стадиях переработки. Остальные соединения накапливаются в растворе и могут выпадать в осадок вместе с глиноземом, загрязняя его.

Кроме того, в некоторых разновидностях бокситов присутствуют иногда соединения серы, которая связывает некоторое количество щелочи и осложняет последующие технологические операции.

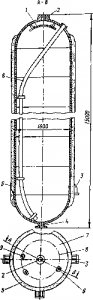

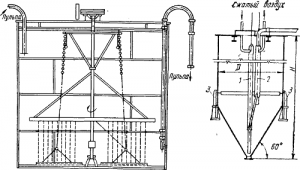

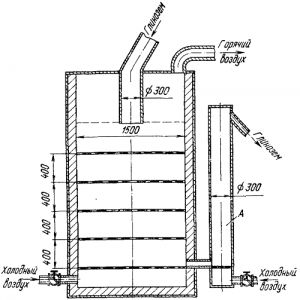

Рис. 2. Автоклав, обогреваемый острым паром:

1 — зонт; 2 — отверстие для сдува пара; 3 — лапы для крепления автоклава; 4—горловина нижнего днища; 5 — теплоизоляция; 6 — разгрузочная труба; 7—верхнее днище; 8 — отверстие для манометра; 9 — загрузочное отверстие

Выщелачивание бокситов проводят в автоклавах — стальных сосудах большой прочности, способных выдержать высокое давление при температуре до 250° С и дающих возможность перемешивать находящуюся в них пуль-

пу. Промышленность широко применяет простые по конструкции автоклавы, обогреваемые острым паром (рис. 2). Пар подается в автоклав с помощью сопла через горловину днища 4. Пузырьки пара, всплывая на поверхность, нагревают пульпу и интенсивно ее перемешивают. Содержимое автоклава выгружается (выдавливается) через трубу 6. Промышленные автоклавы имеют емкость 25—35 м3, диаметр 1,6—2,5 м, высоту — от 8 до 14 м.

Некоторые заводы применяют автоклавы с мешалками, в которых пульпа нагревается змеевиком или снаружи через стенку сосуда. Автоклавы с косвенным нагреванием пульпы и механическими мешалками имеют существенные недостатки: сложность уплотнения сальников в месте вывода вала из сосуда, что приводит к потере давления и просачиванию раствора; замедленный нагрев пульпы через стенку и быстрое зарастание греющих поверхностей осадком; длительный простой оборудования на ремонте и меньшая надежность в работе.

Автоклавы, обогреваемые острым паром, не имеют этих недостатков, однако при таком способе нагрева пульпа разбавляется конденсатом пара, что ухудшает показатели процесса.

Выщелачивание может проводиться периодически с начала до конца в одном автоклаве и включает в себя: загрузку пульпы, нагрев пульпы до необходимой температуры, собственно выщелачивание и разгрузку автоклава.

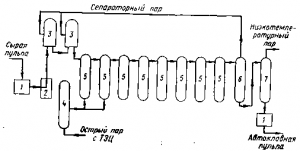

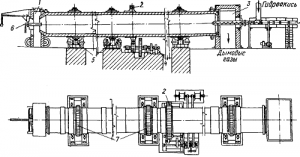

Отечественные глиноземные заводы применяют главным образом непрерывное выщелачивание бокситов в батарее последовательно соединенных автоклавов, что значительно повышает качественные показатели и позволяет автоматизировать процесс. Схема отделения непрерывного выщелачивания показана на рис. 3.

Рис. 3 . Схема отделения непрерывного выщелачивания боксита:

1 — мешалка; 2 — насос; 3 — подогреватели; 4 — буферный сосуд; 5 — автоклавы; 6 — сепаратор пара первой ступени; 7 — сепаратор пара второй ступени

Пульпа из мешалки 1 перекачивается насосом 2 в трубчатые подогреватели 3, где она, двигаясь по трубам, нагревается сепараторным паром, проходящим в межтрубном пространстве. Подогретая пульпа поступает в батарею последовательно соединенных автоклавов 5. В первые автоклавы обычно вводят острый пар под давлением 2500—3000 кН/м2 для окончательного нагрева пульпы до необходимой температуры. Во время перетекания пульпы через остальные автоклавы осуществляются физико-химические процессы выщелачивания, изложенные выше. Из последнего автоклава батареи пульпа разгружается в сепаратор первой ступени 5, в котором давление снижается с 2—2,5 МПа до 0,8 МПа, а затем — в сеператор второй ступени 8, в котором происходит снижение давления до 0,15 МПа.

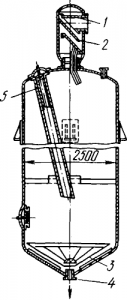

Вследствие разницы давлений автоклавная пульпа поступает в сепаратор пара (рис. 4) с большой скоростью. Струя пульпы обладает большой разрушительной силой, поэтому дно аппарата защищено от истирания отбойником 3 из броневых плит. Кроме того, пульпа, попав в самоиспаритель, бурно вскипает и охлаждается, для улавливания увлеченных паром капель раствора в верхней части самоиспарителя установлен каплеотделитель 2. Работа с горячей щелочной пульпой опасна, и требует внимания и контроля за исправным состоянием аппаратуры.

Образующийся в сепараторах пар используют в производстве: пар из сепаратора первой ступени идет на подогрев пульпы в теплообменниках, а низкотемпературный пар из сепараторов второй ступени направляют для подогрева воды, идущей на промывку шлама.

Рис. 4. Сепаратор пара второй ступени:

1 — отверстие для отбора пара; 2— инерционный каплеотделитель; 3 — броневая защита днища; 4 — патрубок для слива пульпы; 5 — загрузочная труба с броневой защитой

Режим выщелачивания (продолжительность, температура, соотношение жидкой и твердой фаз, тонина помола боксита т. д.) зависит от свойств боксита, поступающего на переработку.

На скорость растворения боксита в щелочах сильно влияет его минералогическая форма. Степень измельчения бокситов, необходимая для выщелачивания, колеблется в пределах от 0,83 до 0,06 мм. Другие условия выщелачивания приведены табл.

Таблица. Примерные условия выщелачивания различных бокситов

| Условия выщелачивания | Диаспорово-бемитотовые бокситы | Гидраргиллито-вые бокситы |

| Температура, °С | 150—250 | 105—120 |

| Давление, МПа | 1,5—4 | 0,1—0,3 |

| Продолжительность | 2—3 | ~ 1 |

| Концентрация каустической щелочи в

растворе, поступающем на выщелачивание, г/л |

270—320 | 250 |

| Каустическое отношение оборотного

щелочного раствора |

3,8—3,4 | 3,8—3,4 |

| Добавка извести, % | 2—3 | Нет |

Водные растворы алюмината натрия, поступающие на выщелачивание и получающиеся после него, ведут себя своеобразно, не так как водные % растворы NaCl, CuSO4, ZnSO4, Na2CO3. В алюминатном растворе непрерывно идут процессы, которые неизменно приводят к его распаду и выделению из него гидрата окиси алюминия. Найден ряд факторов, влияющих на скорость этого распада, среди которых: концентрация раствора, температура, наличие в растворе различных добавок, избытка щелочи,, гидратов окиси алюминия, введение СО2 и т. д. Особенно важно для стойкости алюминатного раствора наличие избытка щелочи, который принято характеризовать так называемым каустическим модулем или каустическим отношением. Щелочь в алю-минатном растворе подразделяют на свободную, алюминатную-(находящуюся в растворе в виде алюмината) и карбонатную (в виде Na2CО3). Сумму свободной и алюминатной щелочи называют каустической (Na2ОKaycт), сумму каустической и карбонатной — общей (Nа2Ообщ).

Каустический модуль — это молярное отношение каустической щелочи к глинозему, содержащемуся в растворе. Так, например, если раствор, поступающий на выщелачивание, содержит 300 г/л каустической щелочи и 145 г/л глинозема, то каустический модуль такого раствора

где 62 и 102—молекулярные массы Na2О и Аl2O3.

Чем больше каустический модуль, тем устойчивее алюминатный раствор.

В результате выщелачивания получают автоклавную пульпу, состоящую из алюминатного раствора и твердых частиц, оставшихся после обработки боксита в автоклаве. Охлажденную в сепараторах пульпу разбавляют промывными водами с целью улучшения отделения твердых частиц красного шлама, а также более глубокого обескремнивания раствора, так как растворимость натриевого алюмосиликата в алюминатных растворах снижается с понижением их концентрации.

Разбавленная пульпа поступает на сгущение с целью отделения красного шлама от раствора алюмината натрия. Данный процесс осуществляется в специальных аппаратах — сгустителях. От тщательности промывки во многом зависят качественные показатели процесса (извлечение глинозема в раствор, потеря щелочи и т. д.), поэтому эта операция требует больших производственных площадей, так как в условиях умеренного климата располагать эти сгустители на открытом .воздухе нельзя. Чтобы расходовать на сгущение минимальное количество воды, этот процесс ведут в серии многоярусных сгустителей. Примерная схема четырехкратной промывки показана на рис. 5. В тех странах, где позволяет климат, предпочитают устанавливать крупные и глубокие одноярусные сгустители на открытом воздухе.

Рис. 5. Примерная схема четырехкратной промывки красного шлама:

1 — сливная коробка; 2 — сгуститель; 3 — питающая коробка; 4 — бак-репульпаторэ 5 — центробежный насос; 6 — сборник разбавленной пульпы; I—IV — промыватели

Отделенный в сгустителях красный шлам поел её тщательной и многократной промывки выбрасывают в отвал. Слив, полученный в сгустителях, осветляют на фильтрах (фильтр-прессах или -листовых фильтрах) и таким образом получают алюминатный1 раствор, содержащий около 120 г/л Al2O3 с каустическим отношением примерно 1,7. Этот раствор направляют на следующую операцию, называемую выкручиванием или декомпозицией.

Цель этой операции — разложить раствор алюмината натрия по реакции в обратном направлении:

2NaAlO2 + 4Н2О ⇄ 2NaOH + Аl2O3•3Н2O

и получить два продукта — гидрат окиси алюминия и маточный раствор.

Выкручивание основано на свойстве алюминатных растворов разлагаться с выделением в осадок гидроокиси алюминия.

Это свойство алюмината натрия может быть объяснено со следующей точки зрения на природу алюминатных растворов. Щелочные алюминаты (Na, К, Li) представляют собой соли, образованные соответствующими слабыми кислотами, например метаалюминиевой кислотой (НАlO2) с сильным основанием (NaOH). Известно, что такие соли подвержены гидролизу.

В результате обратимости этой реакции в растворе одновременно присутствуют неразложившийся алюминат натрия, едкий натр и гидроокись алюминия. Последняя, видимо, сначала находится в растворе, а потом начинает выпадать в виде кристаллического осадка.

Разложение раствора алюмината натрия, видимо, состоит из двух стадий: гидролиза алюминатных растворов, вызывающего появление центров кристаллизации (частиц гидроокиси) в растворе и процесса роста кристаллов гидроокиси. Алюминатный раствор, в котором разложение еще не началось, по-видимому представляет собой раствор, в котором либо гидролиз, либо рост кристаллов гидроокиси еще не наступил, либо оба процесса идут настолько медленно, что не могут вызвать заметного появления осадка.

Гидролиз алюминатного раствора может быть задержан, если повысить каустический модуль раствора, т.е. увеличить концентрацию свободной щелочи. При повышенном каустическом отношении и при наличии некоторых других условий равновесие может быть сдвинуто в сторону образования алюмината натрия, как это имеет место при выщелачивании боксита в автоклавах при высокой температуре.

Следовательно, на стойкость растворов алюмината натрия влияет не только каустическое отношение, но и другие факторы. Так, с повышением температуры стойкость растворов увеличивается; аналогично действуют повышение концентрации раствора, наличие в нем некоторых примесей (SіО2, органические вещества) и некоторые другие факторы, изложенные выше.

Так как разложение растворов алюмината натрия, получен; ных при автоклавном выщелачивании бокситов, протекает довольно медленно и исчисляется десятками часов, в заводской практике принимают специальные меры к ускорению выкручивания.

Важнейшим фактором, ускоряющим, этот процесс, является введение в раствор так называемой затравки, т.е. ранее полученной гидроокиси алюминия, вносящей сразу много центров кристаллизации. Выкручивание алюминатных растворов осуществляется в цилиндрических баках.

С целью выравнивания концентрации раствора около центров кристаллизации и поддерживания их во взвешенном состоянии, что способствует выпадению гидрата, пульпу перемешивают с помощью либо цепной мешалки, либо сжатым воздухом. Аппараты для выкручивания изображены на рис. 6 и 7. Получили распространение аппараты с воздушным перемешиванием. Операция может проводиться либо непрерывно в 9—16-каскадно расположенных аппаратах, соединенных сифонами, либо периодически в одном аппарате.

При непрерывном выкручивании в головной аппарат подают затравку и алюминатный раствор, содержащий около 120 г/л Аl2O3 с каустическим отношением примерно 1,7, с таким расчетом, чтобы глинозема в затравке было на 40—150% (затравочное отношение 1,4—2,5) больше чем окиси алюминия в растворе.

Рис. 7. Декомпозер с механическим перемешиванием

Для ускорения разложения пульпу охлаждают до 60—65° С, по мере выкручивания температура ее снижается до 40—46° С. Несмотря на перечисленные меры, разложение алюминатного раствора длится 50—70 ч, и заканчивается, когда каустическое отношение достигает 3,4 —3,7.

Качество получаемой гидроокиси характеризуется крупностью частиц и чистотой. Мелкие частицы нежелательны, так как это осложняет последующее сгущение и промывку гидроокиси, а также увеличивает потери глинозема при кальцинации и электролизе через пылеобразование. Крупные частицы вызывают осложнения при электролизе.

После разложения пульпа поступает в сгустители для отделения раствора. Полученную в сгустителях гидроокись разделяют в классификаторах на два класса : мелкую гидроокись возвращают на разложение алюминатного раствора для затравки, а крупную фракцию тщательно промывают, фильтруют и направляют на завершающую операцию, — кальцинацию.

Назначение кальцинации — полное обезвоживание гидроокиси алюминия и получение практически негигроскопичного глинозема.

Выше было указано, что разложение гидроокиси алюминия заканчивается при 550° С, но после обезвоживания при такой температуре образуется γ-модификация Al2O3, отличающаяся значительной гигроскопичностью. Эта модификация в интервале 950—1200° С частично переходит в α-модификацию Al2O3.

В соответствии с ГОСТом в товарном глиноземе марок ГА85 и ГА8 должно быть не менее 25% α-глинозема, а в глиноземе марок ГА6 и ГА5 — 15%, такой глинозем лучше растворяется в электролите. Глинозем, идущий на нужды электровакуумной промышленности, должен содержать не менее 95% α-Al2O3.

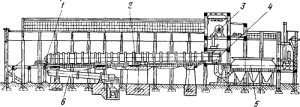

Кальцинацию проводят в трубчатых вращающихся печах, футерованных шамотным кирпичом. Трубчатая вращающаяся печь (рис. 8) представляет собой клепаный или сварной бара-

Рис. 7. Декомпозер своздушным перемешива нием (непрерывного действия).:

1 — циркуляционный аэролифт; 2 — транспортный аэролифт; 3 — опоры

Рис. 8. Трубчатая вращающаяся печь:

1 — топочная головка; 2— венцовая шестерня привода; 3 — загрузочная головка; 4 — редуктор; 5 — опорные ролики; 5 — топочная форсунка; 7 — опорные венцы

бан, опирающийся на ролики и имеющий наклон 2—3% к длине. Длина барабана может быть от 50 до 150 м, диаметр — от 2,5 до 5 м. В местах опоры на, кожухе печи укрепят бандажи из износостойкой стали шириной 300—600 мм. Печь вращается со скоростью 1—2 об/мин. Привод состоит из электродвигателя, редуктора и венцовой шестерни на корпусе печи. Нижний конец печи входит в топочную головку, куда с помощью форсунок подают жидкое или газообразное топливо для нагрева печи. Верх-

ний конец печи входит в загрузочную головку, через которую в печь непрерывно вводят гидроокись и отводят печные газы. Гидроокись медленно перемещается в печи благодаря ее вращению и наклону навстречу горячим печным газам и медленно теряет влагу, превращаясь в глинозем. Пройдя всю печь, глинозем пересыпается в холодильник через течку в нижней части топочной головки.

Чаще всего холодильник устроен так же, как и печь. В отличие от печи он имеет меньшие размеры и кладку только на 1/3 длины. Глинозем охлаждается воздухом, просасывающимся через холодильник, и водой, орошающей снаружи кожух холодильника. На рис. 9 показано отделение кальцинации. Делались многократные попытки применить для кальцинации глинозема печи кипящего слоя, но эти аппараты пока не сделались конкурентоспособными трубчатым печам. Однако на ряде заводов начали внедрять холодильники кипящего слоя, позволяющие более эффективно использовать тепло, уносимое с глиноземом,

Рис. 9. Отделение кальцинации глинозема:

1 — топочная головка; 2 — вращающийся барабан печи; 3 — барабанный вакуум-фильтр для гидрата; 4 — загрузочная головка печи; 5 — камеры пылеулавливания; 6 — трубчатый вращающийся холодильник

для подогрева вторичного воздуха печей кальцинации. На рис. 10 показан такой холодильник кипящего слоя для глинозема. Очень удобными оказались и аппараты кипящего слоя для затаривания глиноземов мешки (в случае необходимости в его дальней транспортировке), подобные разгрузочной приставке.

Прокаленный глинозем транспортируют на заводы для электролитического получения алюминия. А печные газы, после кальцинации обязательно подвергаются тщательной очистке от глиноземной пыли в несколько ступеней, включая очистку в электрофильтрax.

Полученный после отделения гидроокиси алюминия щелочной раствор с каустическим отношением 3,4-3,9, содержащий около 130 г/л Na2O, выпаривают и направляют на повторное выщелачивание боксита.

Выпаривание раствора осложняется выделением кристал лов моногидрита соды (Na2CO3•H2O). Сода образуется в раствоpax при взаимодействии щелочи с карбонатами, присутствую щими в бокситах, и с углекислотой воздуха.

Рис. 10, Холодильник кипящего слоя для глинозема А — разгрузочная приставка

Выпавший после повышения концентрации раствора моногидрат соды отделяют от раствора в отстойниках и на вакуум-фильтрах, а затем с целью регенерирования едкой щелочи подвергают каустификации. Для этого пульпу обрабатывают известью при температуре 90—95° С. В результате реакции

Na2CO3 + Са(ОН)2 ⇄ 2NaOH + СаСO3

образуется раствор NaOH и шлам, которые отделяют друг от друга сгущением и промывкой. Шлам, состоящий в основном из СаСО3, направляют в отвал. Раствор щелочи после каустификации смешивают с крепким раствором, полученным после выпаривания, и возвращают на выщелачивание. Для компенсации потерь щелочи, перешедший в шлам в результате образования алюмосиликатов, и ее физических потерь в раствор вводят 0,07—0,12 т свежей щелочи на каждую тонну полученного глинозема, кроме того на 1 т глинозема, полученного автоклавным способом, расходуется 2,0—2,5 т боксита, более 8 т пара и около 300 кВт•ч электроэнергии. Общее извлечение Аl2O3 из боксита автоклавным способом достигает 90%.

На некоторых заводах (применительно к легко вскрываемым бокситам) для пополнения потерь щелочи вводят более дешевую соду и соответствующее количество извести, необходимое для каустификации соды. При переработке таких бокситов операцию каустификации совмещают с измельчением и выщелачиванием боксита. Этот вариант обычно называют содо-известковым выщелачиванием.

Производство чистого глинозема автоклавным способом в настоящее время наиболее распространено, так как этот способ дает возможность сравнительно просто и дешево получать глинозем хорошего качества. Однако способ применим только к низкокремнистым бокситам, так как каждый килограмм кремнезема, присутствующего в боксите, вызывает потерю 0,85 кг Аl2O3 и 0,67 кг NaOH. Поэтому для извлечения глинозема из кремнистых бокситов используют другие способы.

Статья на тему Получение глинозема способ Байера

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.