Обезвоживание бишофита

Для хлористого магния известны кристаллогидраты с двенадцатью, восемью, шестью, четырьмя, двумя и одной молекулами воды.

Каждый кристаллогидрат хлористого магния устойчив только при определенной температуре и переход одного гидрата в другой происходит по следующей схеме:

MgCl2 • 12Н2O (при -19,4° С)→ MgCl2 • 8Н2O-(при -3,4° С)→ MgCl2 • 6Н2O (при +17° С)→ MgCl2• 4Н2О(при 182° С)→ MgCla • 2Н40 (при 240 ° С)→MgCl2 • Н2О

Таким образом, для обезвоживания бишофита необходим нагрев. Однако кристаллогидраты хлористого магния плавятся, раздаваясь при довольно низкой температуре, и поэтому их быстрый нагрев приводит к расплавлению и сильному вспениванию продукта. Кроме того, полностью удалить влагу из гидратов хлористого магния простым нагреванием не удается, так как при температуре выше 200° С начинается его гидролиз с образованием хлористого водорода.

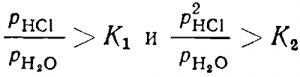

В интервале 304—554° С этот процесс определяется уравнением

MgCl2 + Н2O ⇄Mg(ОН)Сl + НСl

с константой равновесия К1.

Выше 554° С равновесие может быть выражено реакцией

MgCl2 + Н2О ⇄ MgO + 2НСl

с константой равновесия К2

Из этих реакций следует, что нагрев на воздухе не дает полного обезвоживания хлористого магния без разложения. Для полного удаления влаги необходимо сместить равновесие данных реакций влево. Для этого надо, чтобы отношение парциального давления НСl в газовой фазе к парциальному давлению водяного пара было больше констант равновесия этих реакций при данной температуре:

Поэтому обезвоживание бишофита ведут в две стадии. Первую стадию проводят в трубчатой вращающейся печи, медленно, нагревая бишофит в токе горячих газов и получая продукт, содержащий 1,5—2 молекулы воды.

Эта операция требует большого внимания, так как температура плавления бишофита равна 106° С. Образование жидкой фазы в печи приводит к значительному замедлению процесса, налипанию продуктов плавки на стенки печи, а иногда и к ее остановке.

По мере обезвоживания температура плавления постепенно повышается, что дает возможность вести нагрев топочными газами по принципу противотока.

Для осуществления второй стадии обезвоживания хлористого магния и полного удаления влаги необходимо его нагревать при повышенном парциальном давлении НСl в газовой фазе. Поэтому этот процесс ведут в токе НСl.Пары хлористого водорода либо вводят в аппарат, либо, что более удобно, получают нелосредственно в печи для обезвоживания из анодных газов электролизного цеха с помощью углеродистого восстановителя но реакции

Сl2 + Н2O + С = 2НСl + СО.

Вторую стадию обезвоживания можно проводить в шахтных электрических печах (см. ниже). Процесс в шахтной печи ведут при температуре, превышающей точку плавления безводного хлористого магния, и поэтому конечным продуктом второй стадии обезвоживания бишофита является расплавленный хлористый магний, содержащий не более 1,0% MgO и 0,5% Н2O.

Хлорирование окиси магния

Хлорирование окиси магния может быть осуществлено при высокой температуре газообразным хлором по реакции

MgO + Cl2⇄MgCl2 + 1/2O2

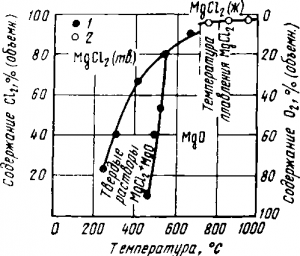

Равновесие этой системы изучено в широком интервале температур и представлено на диаграмме (рис.). На диаграмме можно выделить четыре поля, каждое из которых отвечает условиям существования следующих фаз: левое поле — твердой фазе MgCl2, правое верхнее поле — расплавленной фазе MgCl2, правое нижнее поле — MgO и среднее поле — твердым раствором MgCl2 и MgO.

Из диаграммы следует, что образование MgC2 возможно при температуре 250—300° С и невысокой концентрации хлора [25— 30% (объемн.)]. Однако при этих условиях процесс идет очень медленно; для получения приемлемых в заводских условиях скоростей реакции процесс необходимо вести при температуре 500—700° С и концентрации хлора в газе не менее 80—90%.

На практике для данного процесса обычно используют анодные газы электролизных магниевых цехов. Однако газы, содержащие значительное количество кислорода, концентрация которого часто превышает равновесную концентрацию газовой фазы при 1000° С, поэтому избыточный кислород нужно связывать углеродистым восстановителем. Присутствие восстановителя обеспечивает также связывание кислорода, образующегося при хлорировании.

В присутствии твердого восстановителя (угля, кокса) процесс идет по реакциям:

MgO + С + Сl2 = MgCl2 + СО, MgO + СО + Сl2 = MgCl2 + СО2

Исследования показали, что хлорирование протекает достаточно полно при температуре 800° С. Благодаря экзотермичности хлорирование происходит с небольшой затратой тепла.

Рис. Диаграмма равновесия системы

Скорость и полнота протекания реакций в значительной степени зависят от качества окиси магния и восстановителя, поступающих на хлорирование. Работы, проведенные во Всесоюзном алюминиево-магниевом институте, показали, что восстановитель и окись магния должны быть чистыми тонко измельченными, тщательно перемешанными и брикетированными.

Существенную роль играет температура прокаливания магнезита. Чрезмерно высокая температура прокаливания резко снижает реакционную способность окиси магния. С целью повышения реакционной способности магнезита предлагалось хлорировать брикеты из так называемой «сухой шихты», составленной из природного магнезита (непрокаленного), нефтяного кокса и пека в качестве связующего. Однако использование хлора при совмещении обжига с хлорированием оказалось недостаточно высоким.

На некоторых заводах хлорируют шихту типа цемента Сореля, получаемую после твердения смеси окиси магния с раствором хлористого магния. Существенным недостатком такой шихты является значительное содержание влаги (10— 12%), что приводит к бесполезной затрате хлора. Поэтому наилучшее сырье для получения безводного хлористого магния — брикеты из прокаленного природного магнезита.

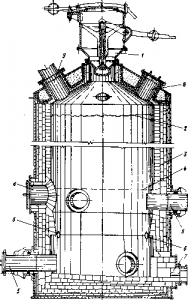

Хлорирование окиси магния осуществляют в шахтных электрических печах (рис.2). Печь имеет цилиндрический стальной кожух, футерованный внутри фасонным шамотным кирпичом. В нижнюю часть печи входят два ряда угольных электродов (по три электрода в ряду), расположенных под углом 120° относительно друг друга. Электроды одного ряда сдвинуты в плане на 60° относительно электродов второго ряда. Все пространство печи между нижними и верхними электродами заполняется угольными цилиндриками, являющимися электрическим сопротивлением, позволяющим развивать температуру до 1000° С. Хлор в печь подают через три фурмы, расположенные между верхним и нижним рядами электродов. Подина печи имеет углубление, заканчивающееся леткой для выпуска хлористого магния.

Загрузку шихты в печь производят через свод с помощью замочного устройства с двойным затвором.

Рис.2. Шахтная электрическая печь для хлорирования:

Шахтную электропечь, наполненную шихтой, во время хлорирования можно условно разделить на три зоны. В верхней зоне печи высотой 2—3 м происходит подогрев шихты отходящими газами и удаление из нее влаги. В нижней части этой зоны начинается поглощение хлора, не использованного в основной реакционной зоне.

В реакционной зоне идут процессы хлорирования и связывания выделяющегося при этом кислорода по реакциям. Здесь же происходит хлорирование примесей:

3СаО + 2С + 3Сl2 = 2СаСl2 + СО + СO2

Хлористый кальций стекает вниз вместе с хлористым магнием. Здесь образуются и летучие хлориды, например АlСl3.

В реакционной зоне температура должна быть несколько выше точки плавления хлористого магния (718° С) с тем, чтобы образующийся хлорид расплавлялся, стекал вниз и раскрывал еще не прореагировавшие частицы окиси магния. Необходимым условием успешного хода процесса является сохранение кусковой формы шихты до самых нижних слоев реакционной зоны, так как в противном случае хлор не сможет равномерно распределяться по всему сечению печи.

Нижняя зона печи, наполненная токопроводящей насадкой, является источником тепла и фильтром для стекающего вниз хлористого магния. Частицы окиси магния, увлеченные жидким хлоридом, хлорируются уже вэтой зоне, встречаясь с восходящим током хлора. Температура в этой зоне должна быть на 150—200° С выше температуры плавления хлористого магния для свободного протекания его через насадку на подину печи.

Выпуск хлористого магния из печи производится периодически через 3—4 ч по мере его накопления в ковш с плотно закрывающейся крышкой, в котором он затем транспортируется в электролизный цех.

Отходящие из печи газы содержат около 2,5% НСl, около 20% СО, около 25% СO2, остальное приходится на азот и кислород. Кроме того, с этими газами уносится около 100 г/м3 парвв хлористых солей магния, железа и кремния. Эти газы вредны, поэтому их нельзя выпускать в атмосферу. Газы надо очищать от возгонов, промывать с целью улавливания НСl, а затем их можно использовать как топливо, так как их калорийность около 4200 Дж/м3.

Тот или иной способ получения безводных хлористых солей может быть принят в зависимости от наличия того или иного вида сырья. Однако при прочих равных условиях предпочтение должно быть отдано хлорированию, так как оно проще и дешевле, чем обезвоживание бишофита. Для выбора того или иного способа получения безводных хлоридов существенное значение имеет баланс хлора. При переработке хлористого, магния продуктами электролиза являются магний и хлор, причем только 25—30% анодного хлора будет расходоваться для второй стадии обезвоживания бишофита. Остальной хлор (70%) нельзя выпускать в атмосферу, но и трудно утилизировать, например сжижать, так как он в значительной степени разбавлен кислородом и азотом. При работе завода только на магнезите ощущается недостаток в хлоре, так как часть его всегда теряется в процессе производства. Поэтому в качестве сырья наиболее целесообразно использовать и магнезит, и бишофит в такой пропорции, чтобы количество вводимого бишофита обеспечивало компенсацию потерь хлора в процессе. В этом случае имеется возможность совместить вторую стадию обезвоживания бишофита с хлорированием магнезита.

Обезвоживание карналлита менее сложно, чем обезвоживание бишофита, однако питание электролизных ванн только карналлитом требует большого количества , этой соли (10 т на 1т магния); при этом получаются значительные отходы в виде отработанного электролита. Поэтому чистый карналлитовый процесс теперь применяют редко, заводы используют несколько видов сырья одновременно в необходимом для них соотношении.

Статья на тему Обезвоживание бишофита

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.