Получение трехокиси молибдена

температур.

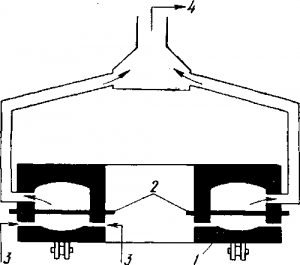

Рис. Схема печи для возгонки МоО3:

1 — вращающийся под; 2 — силитовые нагреватели; 3 — подача воздуха; 4 — отвод газов в кулеры и мешочные фильтры

Применяют также трубчатые вращающиеся печи с трубой из нержавеющей стали, обогреваемые электричеством:

(NH4)6Mo7O24•4H2O (100° С) → (NH4)6Mo7O21(200° С) → (NH4)2Mo4O13 (380° С) → MoO3

Технико-экономические показатели аммиачного способа, включая переработку отходов, в основном зависят от цены сырья, которая составляет более 90% себестоимости. Извлечение из концентрата в парамолибдат аммония 93—96% в зависимости от качества концентратов и культуры производства. Наибольшие потери (2—3%) приходятся на очистку растворов и кристаллизацию. Потери при восстановлении около 1%.

Производство трехокиси молибдена возгонкой

Низкая температура кипения МоO3 (1150° С) позволяет возгонять его из огарка сразу после обжига, минуя гидрометаллургические переделы. Для этого разработаны круглые печи с кольцевым подом (рис.). На вращающийся под, покрытый кварцевым песком для облегчения выгрузки остатка непрерывно загружают огарок. Трехокись молибдена плавится, впитывается в песок и возгоняется. Ее улавливают из газов рукавными фильтррами. Подовый остаток периодически выгружают и перерабатывают гидрометаллургическими способами либо плавят на ферро-молибден. Для переработки пригодны только богатые и чистые концентраты, в которых, например, 56% молибдена и менее 0,05% свинца, молибдат которого также возгоняется. Возогнанная трех-окись имеет очень тонкие частицы и малую насыпную массу, этим она неудобна для восстановления. Иногда возгон приходится растворять в аммиаке и выделять парамолибдат, прокаливанием которого удается получить более крупный порошок. Извлечение в возгоны не превышает 70%, отходы требуют дополнительной переработки. Избыток аммиака удаляют нагреванием с одновременным выпариванием части воды. Применяют выпарные аппараты из нержавеющей стали с тепловой циркуляцией растворов в параллельном пучке труб, обогреваемых паром. После повышения плотности от 1100 до 1210 кг/м3 коагулируются осадки примесей, которые перед дальнейшей выпаркой до 1390 кг/м3 отфильтровывают. Достаточно выпаренный раствор снова фильтруют и сливают в кристаллизаторы из нержавеющей стали с мешалками и водяным охлаждением. Маточный раствор выпаривают и вторично подвергают кристаллизации, выделяя после двух ее стадий до 60% соли высокой чистоты. Остаток раствора выпаривают досуха, нагревают до 400° С для превращения в окислы, которые возвращают на выщелачивание.

Осаждение тетрамолибдата (NH4)2MoO17•2H2O достигается связыванием свободного аммиака добавками соляной кислоты при температуре 60° С и перемешивании. В исходном растворе должно быть не менее 280 г/л МоO3 и его, если нужно, концентрируют выпариванием. Добавление НСl до рН=2 связывают аммиак, в выделяемые при гидролизе кристаллы переходит до 97% молибдена:

(NH4)2MoO4 + 15Н2O = (NH4)2MoO17 • 2Н2O + 26Н+.

После центрифугирования и промывки водой получают достаточно чистый продукт, однако часто загрязненный хлором (>0,2%). Повторной кристаллизацией, после растворения в горячем 5%-ном NH4OH до плотности 1420 кг/м3 и последующего охлаждения получают кондиционный парамолибдат

(NH4)6Мо7O24• 4H2O. Маточный раствор после десятикратного оборачивания направляют на очистку. Этот способ дает еще бо-лее высокое извлечение и достаточно чистый продукт, в котором железа менее 0,05%, а других примесей суммарно до 0,015%.

Статья на тему Получение трехокиси молибдена

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.