Образование шлама в электролите магния

Состав шлама, % (по массе): MgO 20—35; Mg 2—5; Fe 2—6; SiO2 2—4; ТiO2 0,8—2; С 0,4—1,0 и R2O3 3—8 (оксиды других металлов). В шламе могут находиться нерастворившиеся в электролите фториды, а также частицы углерода, сульфиды, карбиды и др. При извлечении шлама вместе с ним увлекается часть электролита, пропитывающая твердую часть шлама. Извлеченный со шламом электролит составляет 60—70% от массы шлама. Основой твердой части шлама служит оксид магния, содержание которого достигает 70—90%.

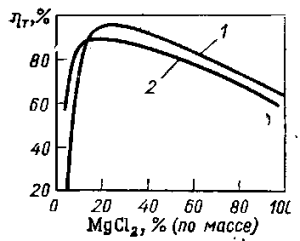

Рис. 88. Зависимость выхода по току магния (ηт) от содержания MgCl2 в калиевом электролите при 720 °С и различной катодной плотности тока. А/см2: 1-1; 2 — 0,5

Количество шлама, образующегося на подине электролизера, зависит от состава и качества используемого сырья, от состава электролита, от соблюдения нормального хода электролиза и составляет на 1 кг магния от 0,03 до 0,25 кг. Максимальное количество шлама получается при питании электролизеров безводным карналитовым расплавом, что объясняется большим содержанием MgO в расплаве и его большим удельным расходом. Наименьшее количество шлама образуется при питании ванны возвратным MgCl2 титанового производства. Состав шлама тоже зависит от вида сырья, загружаемого в электролизер. В шламе электролизеров, питаемых безводным карналлитом, обычно содержится примесей больше, чем при питании возвратным MgCl2.

Основное количество примесей в шлам переходит в результате их восстановления металлическим магнием. Содержание примесей железа, алюминия, никеля, марганца в хлоридном расплаве в течение длительного времени будет оставаться постоянным, т. е. до тех пор, пока в нем не появится металлический магний. Концентрация примесей в расплаве при этом уменьшится в 10—250 раз, а в шламе будет наблюдаться увеличение содержания оксида магния. Одновременно с процессом образования шлама в электролите идет процесс его хлорирования. Положительной в этом процессе является реакция перехода MgO в MgCl2, причем скорость хлорирования MgO в электролите повышается с увеличением содержания КСl и NaCl и понижается с увеличением концентрации СаСl2 и ВаСl2 в расплаве. На скорость хлорирования MgO и других оксидов большое влияние оказывают также характер и скорость циркуляции электролита в ванне. Хлорирование металлических примесей и их оксидов ведет к тому, что они снова переходят в растворимой форме в расплав, загрязняя получаемый магний и ухудшая показатели электролиза.

Как уже отмечалось, скорость гидролиза MgCl2 в электролите определяется его термодинамической активностью, которая повышается с увеличением доли NaCl, СаСl2 и ВаСl2 в расплаве. Следовательно, количество шлама будет зависеть от следующих основных факторов: от содержания MgO и других примесей в. загружаемом сырье, от скорости гидролиза MgCl2 в расплаве, от скорости хлорирования MgO и других оксидов, в электролизере. Очевидно, последние два фактора имеют определяющее влияние на образование шлама.

Выход по току и удельный расход энергии

Выход магния и хлора по току и удельный расход электроэнергии являются важнейшими технологическими показателями, характеризующими работу магниевого-электролизера. Эти показатели зависят от величины потерь магния и хлора в результате побочных химических и электрохимических процессов, происходящих в объеме электролита и на электродах, а также от величины потерь магния со шламом и отработанным электролитом и степени уноса хлора с газами катодного отсоса. Величина этих потерь зависит от ряда факторов.

На выход магния по току влияет концентрация MgCl2 и состав электролита. На рис. 88 показана полученная на лабораторном электролизере зависимость выхода по . току от концентрации MgCl2 в электролите. Максимального значения 90% выход магния по току достигает примерно при 20% (по массе) MgCl2. Понижение выхода по току при уменьшении концентрации MgCl2 (<20%) вызвано возникновением концентрационной поляризации ионов магния и началом разряда ионов щелочных металлов. Практикой промышленного электролиза установлено, что при концентрациях MgCl2 ниже 3—4% в электролите выход магния по току резко уменьшается и увеличивается удельный расход энергии, а на катоде идет процесс восстановления ионов натрия и калия.

При концентрации MgCl2 выше 20% выход по току постепенно понижается, что объясняется сдвигом равновесия реакции MgCl2+Mg = 2MgCl вправо, в результате чего в электролите повышается концентрация одновалентных ионов магния, возрастает скорость окисления этих ионов хлором и растворенными в электролите O2 и Н2O. При повышенных концентрациях MgCl2 увеличивается также его гидролиз.

Оптимальная концентрация MgCl2 в электролите за висит в основном от плотности тока, состава электролита, качества сырья, конструкции электролизера и подбирается опытным путем. Заводской практикой уста-новлено, что концентрация MgCl2 в электролите при питании карналлитом после его заливки в ванну должна быть не выше 15—18%, а перед заливкой — не ниже 5—7%. Удалять отработанный электролит с содержанием MgCl2 выше 5—7% экономически невыгодно, так как при этом с ним теряется много хлорида магния. При работе ванны на возвратном MgCl2 в электролите рекомендуется поддерживать концентрацию MgCl2 10— 20%, т. е. в среднем около 15%.

Как показывают лабораторные исследования и заводской опыт работы, для получения стабильных и высоких выходов по току целесообразно осуществлять более частую загрузку сырья в электролизер, а еще лучше — непрерывную, чтобы концентрация хлорида магния в электролите поддерживалась на верхнем оптимальном пределе. При таком режиме питания электролизера сырьем снижается количество образующегося шлама, приходящегося на 1 т магния, за счет улучшения условий хлорирования оксида магния анодным хлором.

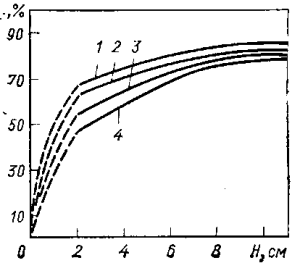

Рис. 89. Зависимость выхода по току магния (ηт) при электролизе карналлита от расстояния между электродами н при различной анодной плотности тока. А/см2: 1 — 0,68; 2 — 0,51; 3 — 0,34; 4 — 0,17

Соотношение основных компонентов электролита оказывает существенное влияние на выход магния по току и удельный расход электроэнергии, так как они определяют физико-химические свойства расплава: электропроводимость, вязкость, плотность и др.

При работе электролизера на обезвоженном карналлите концентрация основных компонентов в электролите практически остается постоянной и плохо поддается регулированию, так как определяется составом загружаемого сырья. Поэтому при обогащении природного карналлита надо стремиться к увеличению в нем содержания «примеси» NaCl за счет снижения концентрации КСl или даже MgCl2, так как повышение содержания NaCl в электролите увеличивает выход по току и электропроводимость электролита, что в свою очередь способствует снижению удельного расхода электроэнергии.

В случае использования для питания электролизеров возвратного MgCl2 соотношение компонентов в электролите можно изменять, добавляя их непосредственно в электролит. При работе электролизеров на возвратном хлориде магния наибольшее распространение получил натриево-калиевый электролит, обладающий относительно хорошей электропроводимостью, и сравнительно дешевый, в котором также стараются поддерживать высокое содержание NaCl.

Введение в электролит определенных количеств ВаСl2 и СаСl2 приводит к повышению выхода потоку. В СНГ СаСl2 и ВаСl2 в электролит не добавляют, они попадают в него с сырьем. В конечном итоге пределы содержания в электролите MgCl2, KCl, NaCl и в некоторых случаях СаСl2 и ВаСl2 устанавливают с учетом влияния совокупности этих компонентов на выход по току, электропроводимость, смачиваемость и другие свойства расплава. Однако при этом надо учитывать влияние отдельных составляющих электролита на процесс шламообразования, поскольку шлам оказывает отрицательное воздействие на технологический режим электролиза.

При питании ванны обезвоженным карналлитом температуру электролита поддерживают 700—720 °С, а при питании возвратным хлоридом магния — около 670— 700 °С. При температуре электролита выше 720—730 °С увеличивается скорость окисления магния хлором и кислородом воздуха, усиливается интенсивность побочных реакций, уменьшается разность плотностей магния и электролита. Все эти факторы приводят к увеличению потерь магния и, следовательно, к снижению выхода по току.

На выход по току и расход электроэнергии при электролизе магния влияет расстояние между анодом и катодом, размеры электродов, плотность тока и конструкция электролизера. На рис. 89 показано влияние расстояния между электродами на выход магния по току при электролизе карналлита в диафрагменном электролизере при разных значениях анодной плотности тока. При сближении электродов увеличиваются потери выделившегося на катоде магния за счет большого числа капель металла, попадающих в прианодное пространство и окисляющихся там хлором. Межэлектродное расстояние существенно сказывается на выходе магния по току только до 6 см, расстояние между электродами в 6—8 см сказывается мало, а при дальнейшем увеличении уже практически не влияет. При питании электролизеров хлоридом магния зависимости примерно те же, только значения выходов по току выше на 5—8%.

Выход по току зависит не только от анодной плотности тока и межэлектродного расстояния, но и от высоты анодов (погруженной в электролит части анода). Влияние высоты анода на выход по току является следствием изменения интенсивности циркуляции электролита, которая зависит от количества выделяемого на аноде газа при неизменной анодной плотности тока. Количество газа, проходящего через единицу поверхности электролита в межэлектродном пространстве, прямо пропорционально высоте анода. При малой высоте анода снижается интенсивность циркуляции электролита, и сила восходящего потока электролита уже не в состоянии увлечь с собой магний в катодное пространство диафрагменного электролизера. При большой высоте анодов скорость подъема электролита настолько возрастает, что в пространстве за диафрагмой не происходит полного отделения капель магния. Мелкие капли магния захватываются движущимся с большой скоростью потоком электролита и снова выносятся в-межэлектродное пространство.

В конечном итоге все это приводит к тому, что часть магния, оказываясь в анодном пространстве, попадает под прямое воздействие выделяющегося на аноде хлора. Для диафрагменных электролизеров оптимальной, высотой анода считалась 100 см, однако испытаниями было показано, что и высота анода в 130 см практически не сказывается на выходе по току.

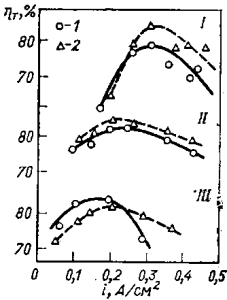

Рис. 90. Зависимость выхода по току магния (ηТ) от плотности тока (i) на бездиафрагменном электролизере с верхним вводом анодов шириной 1000 мм при питании хлористым магнием и высоте катода, мм: I— 1000; II — 1200; III — 1400; 1— межэлектродное расстояние 50 мм; 2 — то же, 70 мм

На выход магния по току анодная плотность тока оказывает значительное влияние, так как количестве выделяющегося на аноде хлора в основном и определяет скорость и характер циркуляции электролита. Определенной взаимосвязи между величинами применяемой в промышленности катодной плотности тока и выходом по току для диафрагменных электролизеров установлено не было. Для каждого типа электролизера и состава электролита существуют свои оптимальные параметры: анодная и катодная плотность тока, межэлектродное расстояние, высота анода, глубина ванны, высота диафрагмы и др., соответствующие высоким выходам по-току, наименьшему удельному расходу энергии и приемлемой производительности.

Для бездиафрагменных электролизеров были проведены исследования влияния катодной плотности тока на удельный расход электроэнергии, напряжение на ванне-и на выход по току. Электролизер имел верхний ввод анодов, ширина которых составляла 1000 мм, и питался возвратным хлоридом магния из титанового производства. Результаты испытаний представлены в табл. 21.

Максимальный выход по току достигался при плотности тока 0,3 А/см2, причем при межэлектродном расстоянии 70 мм он был выше на 5%, чем при 50 мм. Дальнейшее повышение плотности тока хотя и увеличивало съем металла, но приводило к снижению выхода по току. При плотностях тока ниже 0,25 А/см2 магний терялся за счет недостаточно активного выноса его из рабочей зоны в сборную ячейку. При плотности тока выше 0,3 А/см2 возросшая скорость циркуляции электролита приводила к ухудшению сепарации магния в сборной ячейке и к большому контакту электролита, насыщенного пузырьками хлора, с катодной поверхностью.

| Таблица 21. Технологические показатели работы бездиафрагменного электролизера | ||||

| Катодная

плотность тока, А/см2 |

Выход маг-

ния по току, % |

Напряжение между ано-

дом и като- дом, В |

Удельный

расход энер- гии, кВт·ч/кг |

Съем магния

с 1 м2 пода. кг/сут |

| Межэлектродное расстояние 50 мм | ||||

| 0,16 | 50,9 | 3,31 | 15,2 | 34,4 |

| 0,19 | 71,6 | 3,33 | 11,0 | 57,6 |

| 0,25 | 78,0 | 3,59 | 10,7 | 82,5 |

| 0,30 | 80,6 | 3,78 | 10,9 | 102,0 |

| 0,32 | 74,0 | 3,85 | 12,1 | 99,3 |

| 0,35 | 74,7 | 3,93 | 12,2 | 108,0 |

| 0,41 | 71,1 | 4,17 | 13,6 | 123,0 |

| 0,48 | 73,7 | 4,40 | 13,8 | 149,0 |

| Межэлектродное расстояние 70 мм | ||||

| 0,185 | 65,8 | 3,55 | 12,6 | 49,0 |

| 0,25 | 80,2 | 3,83 | 11,1 | 80,8 |

| 0,30 | 85,4 | 4,04 | 11,0 | 102,2 |

| 0,37 | 79,9 | 4,59 | 12,7 | 115,6 |

| 0,40 | 80,8 | 4,49 | 12,8 | 129,6 |

| 0,503 | 79,9 | 4,97 | 14,3 | 161,2 |

На рис. 90 представлены результаты этих же исследований, но для разной рабочей высоты катода, которые-показывают, что с увеличением высоты катода максимальный выход по току смещается в сторону меньших плотностей тока из-за более длительного контакта насыщенного пузырьками хлора электролита с покрытой магнием поверхностью катода.

Плотность тока, межэлектродное расстояние, высота электродов, температура, состав электролита — факторы, поддающиеся непосредственному измерению и количественной оценке. Влияние на выход магния по току межэлектродного расстояния, высоты электродов и анодной плотности тока взаимосвязаны. В настоящее время накоплен большой опытный материал о влиянии этих факторов на выход по току применительно к диафрагменным электролизерам. Закономерности, полученные для диафрагменных электролизеров, могут использоваться для предварительной оценки влияния этих же факторов на выход по току применительно к бездиафрагменным электролизерам.

На промышленных диафрагменных электролизерах при питании их карналлитом установлена анодная плотность тока 0,35—0,5 А/см2 при межэлектродном расстоянии 6—8 см; при питании хлоридом магния анодная плотность 0,5—0,7 А/см2 и расстояние между электродами 5—6 см. Как правило, катодная плотность тока чуть-выше анодной.

Имеется еще один фактор, который трудно поддается количественной оценке, но от которого при электролизе в значительной мере зависит выход магния и хлора по току. Это — скорость и характер циркуляции электролита в электролизере. Особенно большое значение циркуляция электролита имеет в бездиафрагменных электролизерах.

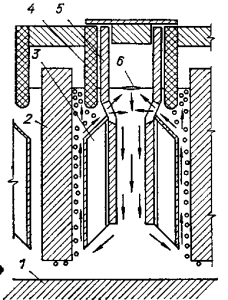

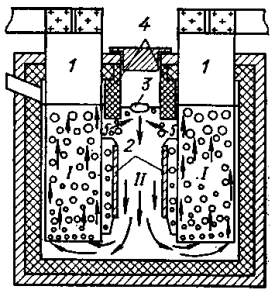

Диафрагменный электролизер состоит из нескольких ячеек, включенных параллельно. На рис. 91 схематически показан разрез одной ячейки. Пузырьки хлора, образующегося на аноде, поднимаясь, создают восходящий поток, увлекающий с собой электролит. Это вызвано разностью в объемной массе потока электролита,, насыщенного пузырьками хлора, и плотной части электролита в катодной ячейке (эффект аэролифта). Восходящий поток электролита в межэлектродном пространстве, поворачивая в промежуток между наклонной плоскостью катодного листа и нижней кромкой диафрагмы, попадает в катодное пространство — зону скопления магния. Часть потока электролита, прилегающего к аноду и наполненного газовыми пузырьками, попадает в зону газосборника (между анодом и диафрагмой), в котором пузырьки хлора покидают электролит, проходя через границу раздела электролит — газ. Поверхностное натяжение на этой границе раздела затормаживает выход пузырьков хлора, отчего объем электролита в зоне газосборника насыщается пузырьками хлора, и скорость этой части потока электролита затухает.

Капельки магния, поднимаясь по поверхности катода, увлекаются потоком электролита в зону скопления магния; часть капель магния направляется к зоне газосборника, однако они в нее не попадают, так как объемная масса хлорнаполненного электролита в зоне газосборника заметно ниже плотности жидких капель магния. Поэтому капельки магния, встречая газонаполненный слой электролита, перетекают в зону скопления магния. В этой зоне магний отстаивается, происходит

слияние отдельных капель в общую массу жидкого металла на поверхности электролита, а поток электролита медленно течет вниз, к подине ванны, где отстаивается шлам; электролит же вновь подсасывается в межэлектродное пространство. Циркуляция выравнивает температуру и концентрацию хлорида магния в объеме электролита.

На характер циркуляции и ее скорость в разных точках ячейки оказывают влияние межэлектродное расстояние, глубина погружения анода, расстояние от анода до диафрагмы и от диафрагмы до катода, а также размер щелей между кромкой катода и диафрагмы, нижней кромкой катода и подиной электролизера. Хорошо организованная циркуляция электролита способствует снижению потерь магния и хлора и позволяет добиться хороших показателей процесса электролиза.

В бездиафрагменных электролизерах циркуляция электролита принципиально не отличается от циркуляции в диафрагменных электролизерах, но имеет свои особенности, обусловленные конструкцией бездиафрагменного электролизера (рис. 92). Во время электролиза поток электролита в межэлектродном пространстве рабочей ячейки поднимается с помощью выделяющихся пузырьков хлора, образуя над электролитом газонаполненный слой. В результате этого образуется разница между уровнями электролита в рабочей и сборной ячейках, что в свою очередь вызывает горизонтальное перемещение верхнего слоя электролита вдоль электродов из рабочей ячейки в сборную. В сборной ячейке движение электролита направлено вниз вследствие всасывания его через нижний канал в рабочую ячейку. Как и в диафрагменных электролизерах, движущей силой циркуляции электролита является эффект аэролифта.

Хлор, собирающийся в пространстве над электролитом, отсасывается по трубам. Электролит с каплями магния поступает в сборную ячейку, где капли магния сепарируются и сливаются в большие массы, а электролит движется вниз. Небольшие капельки магния могут уноситься электролитом из сборной ячейки и попадать в зоны, насыщенные хлором. Унос магния уменьшается при увеличении плотности и снижении вязкости электролита и правильном подборе ширины сборной ячейки, так как от ее ширины зависит скорость движения электролита.

Выход по току в бездиафрагменных электролизерах ниже, чем в диафрагменных. Так, при работе на MgCl2 выход по току ниже на 3—6%, а на карналлите — на 1—3%. Объясняется это тем, что верхний поток электролита с капельками магния в бездиафрагменном электролизере движется в сборную ячейку вдоль электродов в зоне обильного заполнения пузырьками хлора. Ширина анодов в действующих бездиафрагменных электролизерах не менее 100 см.

Длительный контакт капель магния с хлором, естественно, приводит к потерям магния. При наблюдении за работой бездиафрагменных электролизеров было установлено существование в рабочих ячейках так называемых зон замкнутой циркуляции электролита с капельками магния. Такие зоны обнаруживаются в верхнем и среднем слоях электролита при большой ширине анода и недостаточно интенсивном «выталкивании» верхней части электролита. Увеличение плотности тока, и использование более высоких анодов благоприятствует выносу магния в сборную ячейку.

Для понимания причин, приводящих к снижению выхода магния по току, необходимо четко представлять-механизм потерь магния при электролизе. Знание механизма потерь магния при его получении электролизом расплавленных солей поможет оптимальному выбору всех технологических параметров процесса и конструированию магниевых электролизеров с лучшими характеристиками. В промышленных электролизерах потери магния составляют 15—30%. Эти потери обусловлены следующими причинами: взаимодействием продуктов-электролиза — хлора и магния, окислением магния кислородом и влагой воздуха, разрядом ионов примесей на катоде и их взаимодействием с магнием, потерями со» шламом, особенно в результате пассивации катода. Возможно также уменьшение выхода по току вследствие утечек тока и коротких замыканий электродов.

Растворимость магния в хлоридных расплавах, содержащих MgCl2, определяется обратимой реакцией MgCl2 + Mg ⇄ 2MgCl с константой равновесия К = (aMgCl)2/(aMgCl2) при данной активности ионов-магния и температуре расплава. Нарушение равновесия этой реакции за счет убыли ионов Mg+ в расплаве, например, в результате их окисления кислородом или хлором, восстанавливается благодаря протеканию реакции Mg—e ⇄ Mg+ Известно, что растворимость магния в расплавленных хлоридах мало зависит от их состава, понижается с уменьшением содержания MgCl2 в расплаве и не превышает 0,02% (по массе). При нормальном процессе электролиза потери магния в шламе невелики— 0,3—0,5%, если считать, что выход шлама составляет 0,1 кг на 1 кг магния и содержится в нем 4% Mg.. Содержание магния в шламе увеличивается при повышенных концентрациях примесей в электролите и при пассивации катода.

Соединения железа, марганца, титана, никеля и другие восстанавливаются на капельках магния, которые

утяжеляются и оседают на подину ванны в шлам. Мелкодисперсные MgO, SiО2, Аl2О3 и другие адсорбируются капельками магния и это также способствует их погружению на подину и попаданию в шлам. Потери магния от окисления кислородом воздуха составляют всего 2— 3%, так как пленка электролита обычно хорошо защищает поверхность металла от соприкосновения с воздухом. Однако если цельность защитной пленки нарушается, то магний начинает интенсивно окисляться — гореть. При этом на поверхности магния образуется оксидная пленка, которая не защищает металл от дальнейшего взаимодействия с воздухом. Такие случаи наблюдаются, когда магний плохо смачивается расплавом или когда разница в плотностях магния и электролита велика. При больших скоплениях металла защитная пленка электролита разрывается, и магний начинает гореть. Потери магния вследствие окисления могут быть существенными.

Как правило, потери магния от вышеперечисленных факторов не превышают 5—6% и мало зависят от основных условий процесса. В то же время на практике бывают случаи, когда потери магния достигают 25— 30%. Наибольшие потери магния обусловлены главным образом взаимодействием магния с хлором.

Потери металла при электролизе расплавленных сред происходят вследствие растворения его с поверхности катода, переноса растворенного металла к аноду и окисления его анодными газами. Потери металла лимитируются скоростью переноса его от катода к аноду. Процесс переноса растворенного металла осуществляется диффузией его через прикатодный слой и конвекцией через толщу электролита. Если рассматривать с этих позиций электролиз магния, то высокая скорость циркуляции электролита вредна. Однако заводская практика показывает, что определенное повышение скорости циркуляции электролита способствует уменьшению потерь металла. Это объясняется более быстрым выносом капелек магния в сборную или катодную ячейку, где металл сливается в компактную массу и изолируется от воздействия хлора. При этом следует иметь в виду, что выделение магния в сильно диспергированной форме вызывает резкое снижение выхода по току. Повышенные потери магния наблюдаются также в случае плохо налаженной циркуляции электролита, когда капельки магния имеют большую вероятность попасть в зону расплава, насыщенного хлором.

Таким образом, можно сделать следующие предположения о механизме потерь магния при электролизе за счет реакций магния с хлором. В какой-то мере эти потери зависят от процесса растворения находящегося на катоде магния, диффузии растворенного металла через прикатодный диффузионный слой, от скорости доставки его циркулирующим потоком расплава в зону анода и реакции с хлором. Основные же потери магния, очевидно, происходят в результате его растворения с поверхности многочисленных капелек металла, находящихся в объеме циркулирующего электролита, и взаимодействия этого растворенного магния с анодным газом. Возможны также значительные потери магния вследствие непосредственного взаимодействия его циркулирующих в электролите мелких капелек с выделяющимся на аноде хлором. В таком случае большое значение приобретает фактор смачиваемости стального катода магнием. В электролитах с высоким поверхностным натяжением на границе с катодом магний осаждается на поверхности катода в виде сплошного слоя, при этом в расплаве почти отсутствует диспергированный магний и выход по току достигает высоких значений.

Статья на тему Образование шлама в электролите магния

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.