Железнение — это нанесение слоя железа на поверхность металлических изделий.

Дает возможность повышать поверхностную твердость и износостойкость изделий, восстанавливать размеры изношенных частей машин.

Улучшать сцепление оловянных и цинковых покрытий с поверхностью изделий из чугуна и др.

В результате диффузионного насыщения поверхности атомами железа формируется упрочнённый слой с изменённой кристаллической структурой.

Твёрдость поверхности существенно возрастает — в отдельных режимах достигает 550–650 кгс/мм2 (НВ 550–650), что сопоставимо с закалённой сталью.

Поэтому детали дольше сопротивляются абразивному износу, увеличивается срок службы узлов трения (валы, шестерни, поршневые кольца).

Что такое железнение технология процесса

Железнение осуществляют электролитическим способом. При высокой плотности тока и наличии в электролите спец. добавок получают слои железа, твердость к-рых равна (а иногда и превышает) твердости термически обработанной стали.

Железнение часто называют осталиванием.

Подготовка изделий перед железнением включает:

Перед железнением изделия обезжиривают в горячих щелочных растворах с добавками эмульгаторов.

Травят в 10—15%-ном растворе соляной кислоты химическим способом или в 30%-ном растворе серной кислоты электролитическим способом.

Это делают при комнатной т-ре и плотности тока на аноде течение 1—5 мин, промывают и сушат.

При частичном железнении например для восстановления изношенных деталей, на участки поверхности, не подлежащие покрытию железом, наносят изоляционный лак или др. неэлектропроводный материал.

Железнение, проводят в стационарных прямоугольного сечения ваннах из листовой стали.

Покрытых изнутри кислотостойким материалом — свинцом (для сернокислых растворов), керамическими материалами, резиной и др.

Растворы для железнения

Для железнения применяют главным образом растворы сернокислой, хлористой и борфтористоводородной солей двухвалентного железа.

В которых поддерживается определенная кислотность в зависимости от т-ры раствора и плотности тока.

Сернокислые электролиты

Так, для нанесения слоя железа используют сернокислые электролиты (в г/л): FeSO4 • 7Н2O — 400; рН = т 2,5—3,0 либо FeSO4 . 7Н2O — 400; K2SO4 — 15O; H2G2O4 — 1; рН — 2,5.

Т-ра их от 20 до 70° С, соответствующая ей плотность тока на катоде (толщина слоев до 200 мкм) от 3 до 10 а/дм2 без перемешивания и от 5 до 15 а/дм2 при перемешивании электролита.

Катодный выход железа по току в первом электролите — 70—90%, во втором 95—100%.

Микротвердость слоев железа в первом электролите ; равна 200 350 кгс/мм2, во втором (т-ра 20— 40° С) 350 600 кгс/мм2.

Хлористые электролиты

Примерный состав хлористых электролитов (в г/л): FeCl2 • 4Н2O — 600; МnСl2 • 4Н2O— 50 150.

HСl — 0,04 0,05 (т-ра 70° С, плотность тока на катоде до 15 а/дм2) или FeCl2 • 4Н2O — 500 750; МnСl2 • 4Н2O — 1530.

Аскорбиновой кислоты — 0,5 — 2; рН = 0,8 1,6 (т-ра 20-40° С, плотность тока на катоде до 15— 20 а/дм2, выход железа по току 80—90%, микротвердость слоев до 600—700 кгс/мм2).

Борфтористоводородные электролиты

Состав борфтористоводородного электролита (в г/л):

- Fe (BF4)2 — 300.

- H3BO3 — 20.

- HBF4 — 1 — 2.

- рН = 3,0 — 3,6.

Т-ра 20—60° С, плотность тока на катоде 2—10 а/дм2.

Выход железа по току 60—95%, микротвердость слоев до 500—600 кгс/мм2.

Аноды и добавки

Аноды во всех электролитах — из чистого железа (напр., армко-железа или малоуглеродистой стали).

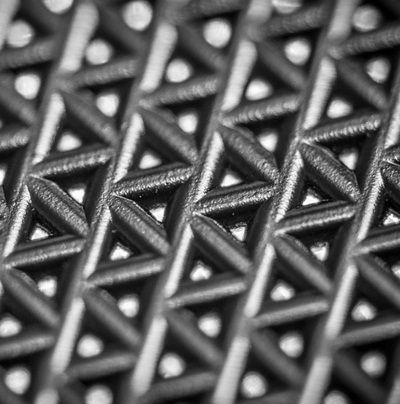

Для повышения износостойкости и маслоемкости трущихся поверхностей создают также пористые железные покрытия (с равномерной сеткой микротрещин)

Получаемые из хлористого электролита (второго в примере), к к-рому добавляют 100 г/л KCl или NaCl при рН = 1,2—2,5.

В горячих электролитах значение рН должно быть на уровне 1—2, для чего в раствор периодически или ш непрерывно добавляют соответствующую кислоту.

В холодных и теплых электролитах при рН > 2 применяют добавки (сернокислые соли аммония, алюминия, калия, некоторые органические кислоты)/

Сообщающие раствору буферные св-ва и предохраняющие его от окисления.

Концентрация соли железа устанавливается в соответствии с заданной плотностью тока и т-рой электролита.

При комнатной т-ре и плотности тока на катоде не выше 5—6 а/дм2 концентрация соли железа может быть 1—2 г-же/л.

В горячих электролитах при плотности тока 30 а/дм2 и выше содержание соли железа повышают до 3—6 г-экв/л в зависимости от ее растворимости.

Наибольшей растворимостью обладает хлористое железо, концентрация к-рого в горячем растворе может быть увеличена до 6—7 г-экв/л.

Для повышения электропроводности или улучшения структуры слоя к электролиту иногда добавляют хлористые соли натрия, магния, марганца и кальция.

Слои железа из холодных и горячих электролитов получаются плотными, мелкозернистыми.

Твердость их повышается с увеличением плотности тока и уменьшается с повышением т-ры.

Области применения

Железнение используют в:

- Полиграфии.

- Автомобильной промышленности.

- Тракторной промышленности.

- Других отраслях, где требуется повышение износостойкости или восстановление деталей.

Часто задаваемые вопросы:

Это нанесение на поверхность металла слоя железа заданной толщины.

Применяется для восстановления изношенных деталей.

Повышения поверхностной твёрдости и износостойкости и т.д.

Подготовку поверхности.

Электролитическое осаждение.

Контроль параметров.

Твёрдость: НВ 100–240 (может достигать 550–650 кгс/мм2 при специальных режимах).

Прочность: 350–450 МПа, относительное удлинение: 5–10 %.

Высокая химическая чистота и лучшая коррозионная стойкость, чем у обычной малоуглеродистой стали.

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.