ТЕПЛОПЕРЕНОС В ЭЛЕКТРОЛИЗЕРАХ АЛЮМИНИЯ

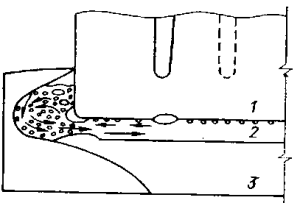

Рис. 39. Общая картина гидродинамических явлений в вертикальном сечении электролизера ВТ: 1- анод, 2- электролит, 3- алюминий

В алюминиевом электролизере гидродинамические потоки расплава формируются в результате совокупного воздействия электромагнитной (пондеромоторной) силы, газогидродинамической силы и свободной конвекции, обусловленной наличием температурных и концентрационных градиентов. Пондеромоторные силы в расплаве возникают в результате взаимодействия магнитного поля, создаваемого током, протекающим по конструктивным элементам электролизера, с токами, проходящими через электролит и металл. Выделяющийся на аноде углекислый газ, т. е. образование газовых пузырьков, их рост и движение по подошве анода и в пространстве борт — анод, является причиной возникновения газогидродинамических сил. Наличие температурных и концентрационных градиентов обусловлено выделением джоулева тепла в расплаве и протеканием электродных процессов.

Газовая гидродинамика

В современных мощных электролизерах с верхним токоподводом на силу тока 150—160 кА в каждую минуту с анодной поверхности выделяется 2,4—2,6 м3 газа. Поэтому даже при отсутствии пондеромоторных сил и свободной конвекции движение расплава под воздействием таких объемов выходящего из-под анода газа имеет сложный характер, и основные параметры двухфазного газожидкостного течения в междуполюсном зазоре и в пространстве борт — анод аналитически не могут быть рассчитаны.

Невозможно определить также влияние газовой гидродинамики на процессы массо- и теплопереноса в отдельности непосредственно на действующих электролизерах. Основные сведения о структуре двухфазного течения и ее особенностях в зависимости от различных технологических и конструктивных факторов получены при исследованиях на высокотемпературных электрохимических моделях и моделях с водными растворами, в которых анодное выделение газа имитировалось продувкой воздуха через пористые графитовые пластины («анод»).

Не останавливаясь на обосновании системы критериев, обеспечивающих газогидродинамическое подобие натуры и модели, отметим, что для воспроизведения полного такового подобия модели с водными растворами она должна иметь размеры, близкие к размерам натуры. Использование высокотемпературного электрохимического моделирования дает возможность обеспечения гидродинамического подобия процессов в междуэлектродном зазоре и в пространстве борт — анод на моделях, геометрические размеры которых меньше размеров промышленных электролизеров (например, если в качестве электролита использовать смесь солей NaCl, КСl и РbСl2). Естественно, результаты исследований, полученные при моделировании, количественно не в полной мере отражают роль газовых потоков в массопереносе на промышленных электролизерах, они отражают преимущественно качественную сторону газогидродинамических процессов.

Центрами газообразования на рабочей поверхности анода являются различного рода углубления, лунки, трещины, в которых всегда имеется остаточное количество газа после схода газовых пузырьков. Газовая фаза (по Крюковскому и Кулакову) в зависимости от ряда условий находится под анодом в виде отдельных пузырьков или довольно протяженных пленок; может наблюдаться и комбинация этих структур. Пленочные структуры чаще образуются при горизонтальной поверхности анода; наличие уклона приводит к переходу к пузырьковой структуре. Повышение анодной плотности тока, шероховатости анодной поверхности, увеличение глубины погружения анода, ухудшение смачивания его поверхности электролитом способствуют образованию пленок. Для промышленных условий основной формой существования газовой фазы под анодом является комбинация пузырьково-пленочных структур. Несмотря на довольно плотное расположение пузырьков и пленок на анодной поверхности (подошве анода), в режиме нормального электролиза они не сливаются в сплошную пленку. Крупные пузырьки и пленка при своем движении поглощают встречающиеся на пути более мелкие образования.

На отдельных участках анода, особенно электролизеров с верхним токоподводом, на которых постоянно имеется большое количество лунок под штырями и трещины, преобладающее значение в движении газового потока могут иметь пленки газа. На электролизерах с обожженными анодами, геометрические размеры которых сравнительно невелики, в первое время после установки нового анода и при горизонтальном его положении также следует ожидать комбинированную или пленочную структуру газового потока. Однако затем, по мере срабатывания анода структура газового потока может перейти к пузырьковой. Движение газового потока имеет резко выраженный пульсирующий характер, обусловленный периодическим образованием и сходом газовых пленок и пузырей.

Толщина пузырьков и пленок мало зависит от плотности тока и составляет около 5 мм для самообжигающихся анодов и 3—4 мм — для обожженных анодов. Скорость движения газов зависит от крупности образовавшихся пузырьков и пленок: чем они крупнее, тем скорость выше. На высокотемпературной электрохимической модели получены следующие значения скорости движения пузырьков под анодом: для электролизеров с обожженными анодами пузырьки диаметром 5—8 мм перемещаются со скоростью 6—8 см/с, а диаметром 15-20 мм — 13—16 см/с; для электролизеров с само-

обжигающимся анодом скорость движения пузырьков диаметром 8 мм 7—10 см/с, а диаметром 30 мм — 20—25 см/с.

Независимо от структуры двухфазного течения в междуэлектродном зазоре, отрыв и всплывание пузырьков в пространстве борт — анод происходит отдельными пузырьками сферической формы, частота отрыва которых увеличивается с повышением плотности тока. Пузырьки газа диаметром более 10 мм всплывают под некоторым углом к боковой грани анода, мелкие скользят по ее поверхности. При выходе в поверхностный слой электролита крупный пузырь деформируется и сливается с мелкими пузырьками, всплывшими у анода. Скорость всплывания пузырьков газа в пространстве борт — анод в зависимости от их диаметра составляет 18—35 см/с.

Газовый поток в пространстве борт — анод дополняется пузырьками газа, выделяющегося на боковых гранях анода. Размеры этих пузырьков весьма малы, так как они образуются на вертикальных (или почти вертикальных) поверхностях в условиях интенсивного их смыва газоэлектролитным потоком.

Разрушение газовых пузырьков сопровождается хорошо слышными звуковыми эффектами, интенсивность которых, тембр и частота зависят от их размеров и частоты выхода. Это явление имеет место в условиях работы промышленных электролизеров, поэтому опытные рабочие и инженерно-технические работники по характеру газовыделений с поверхности электролита могут определить технологическое состояние электролизера.

Газовый поток вовлекает в движение и прилегающие к аноду слои электролита. Толщина этого слоя электролита соизмерима с толщиной газовых образований и возрастает к продольным сторонам анода. Дискретность газового потока и неоднородность распределения в нем скоростей вызывают заметную турбулизацию газоэлектролитного слоя, пульсации скоростей его перемещения, проникновение отдельных струй газоэлектролитного слоя в более глубокие зоны электролита, расположенные ближе к катодному металлу.

В вертикальном разрезе междуполюсного зазора наложение пульсаций составляющих скорости перемещения расплава на основное движение вызывает образованием турбулентных «вихрей», вследствие чего эффективность направленного перемещения массы жидкости

снижается, а интенсивность массообменных процессов в прикатодном и прианодном слоях увеличивается. Очевидно, последнее особенно существенно будет сказываться на процессах массообмена у катодной и анодной поверхности при малых междуэлектродных расстояниях.

Движение газовых пузырьков к поверхности электролита в пространстве борт — анод вызывает интенсивную циркуляцию электролита (рис. 39). Наиболее сильная турбулизация расплава в пространстве борт — анод наблюдается вблизи поверхности электролита, в месте

Выхода крупных пузырей. Это объясняется тем, что при разрушении крупного пузыря после его выхода на поверхность электролита выделяется энергия, часть которой расходуется на турбулентное перемешивание расплава в зоне выхода крупных пузырей, а часть — на движение обратного потока электролита. Обратный поток электролита в зоне расплава, находящейся под гранями анода, делится на два: один вовлекается выходящими из-под анода крупными пузырями в циркуляцию электролита снова в пространстве борт — анод, а второй поступает в междуэлектродный зазор. Вместе с обратным потоком электролита захватываются некрупные пузырьки газа, подавляющая часть которых всплывает в зоне расплава, находящейся под гранями анода, а меньшее количество их увлекается в более глубокие слои электролита. Последнее может сопровождаться окислением алюминия. В подобное движение еще легче вовлекаются мелкие угольные частицы, которые, вступая в прямой контакт с металлом, приводят к дополнительным потерям алюминия.

Отмеченные явления протекают тем интенсивнее, чем больше удельный объем газов, сходящих с граней анода, чем больше глубина погружения анода в электролит, чем меньше расстояние от анода до настыли. Удельный объем газов, сходящих с граней анода, в основном определяется анодной плотностью тока и шириной анода.

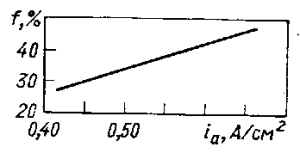

Рис. 40. Зависимость газонаполнения (f) от анодной плоскости тока электролизёров ВТ на силу тока 150 — 160 кА

В условиях промышленного электролиза имеет место неравномерное выделение газовых образований по периметру анода. Причинами неравномерного схода газов являются перекосы поверхности расплавленного алюминия, вызывающие соответствующие отклонения анодной поверхности от горизонтальности (практически рельеф подошвы анода имеет сложный характер), периодические перекосы анода при его перемещении, лунки, трещины, полости на подошве анода и ряд других причин.

Неравномерное выделение газа по периметру анода вызывает появление планарных циркуляции электролита (т. е. циркуляции в горизонтальной плоскости). Обобщенную картину планарных циркуляции электролита представить невозможно, так же как не представляется возможным заранее определить участки периметра анода с той или иной степенью интенсивности газовыделения. Пленарные циркуляции расплава налагаются на рассмотренные выше потоки электролита в вертикальном сечении электролизера, создавая в целом сложную картину течения электролита под анодом и в пространстве борт — анод.

Значительные объемы газа, образующегося на подошве анода, оказывают заметное влияние на технологический режим и технико-экономические показатели работы электролизеров. Это обусловлено тем, что анодные газы, находящиеся в междуэлектродном пространстве, уменьшают проводящее сечение электролита, увеличивают фактическую анодную плотность тока, вызывая тем самым дополнительное падение напряжения в электролите.

Количество газа, находящегося в расплаве (газонаполнение), зависит от многих факторов: анодной плотности тока, глубины погружения анода, геометрических размеров анода, температуры и состава электролита и др. Имеется два понятия газонаполнения: удельное газонаполнение, определяемое как отношение объема газа, находящегося в данный момент в электролите, к площади подошвы анода, и газонаполнение прианодного

слоя, рассчитываемое как отношение объема газа, находящегося в данный момент в электролите, к объему прианодного газоэлектролитного слоя. В качестве объема газоэлектролитного слоя обычно принимают сумму объемов междуэлектродного пространства и слоя электролита, прилегающего к боковым граням анода, толщиной, равной величине междуполюсного расстояния.

Объем прианодного газоэлектролитного слоя (V, м3) можно рассчитать по уравнению:

V = ABl+2 (А + В)(h — l)l

где А и В — длина и ширина анода, м; l — междуполюсное расстояние, м; h — уровень электролита, м.

Объем газа, находящегося в электролите, можно определять в промышленных и лабораторных условиях двумя методами: по изменению объема электролита при снижении или полном выключении тока и по времени до появления первых пузырьков газа по периметру анода при включении тока определенной силы после предварительного полного снятия нагрузки. Изменение объема электролита рассчитывают по результатам замеров его уровней до и после выключения тока.

Объем газа, накопившегося на подошве анода до появления первых пузырьков, можно вычислить по выражению:

Vг = 0,268Iτ · 10-6,

где 0,268 · 10-6—объем газа, выделяемого при пропускании тока 1 А, в течение 1 с и температуре, равной 960—970 °С, м3; I— сила тока, А; τ — время накопления газа, с.

Величину газонаполнения прианодного слоя выра-кают в процентах и определяют по выражению f = Vг · 100/V, где V — объем электролита.

Зависимость газонаполнения прианодного слоя электролита от анодной плотности тока для электролизеров с верхним токоподводом на силу тока 150—160 кА, рассчитанная по изменению уровня электролита , достаточно точно выражается уравнением линейной регрессии f =16,5+42,8 ia, справедливым в интервале значений анодной плотности тока ia = 0,70 ÷ 0,43 А/см2. Таким образом, при промышленных анодных плотнос-тях тока газонаполнение на электролизерах с самообжигающимся анодом на силу тока 150—160 кА составляет около 40%.

С увеличением глубины погружения анода газонаполнение заметно возрастает вследствие повышения гидростатического давления столба электролита. С повышением температуры, наоборот, газонаполнение уменьшается, что объясняется уменьшением вязкости электролита при повышении его температуры и, следовательно, уменьшением сопротивления выходу газовых пузырей. Наименьшее газонаполнение наблюдается на электролизерах во время анодного эффекта и с расстроенным технологическим режимом, что может быть вызвано как снижением анодного выхода по току, так и изменением режима течения газа (анодный эффект) .

Зависимость электрического сопротивления электролизера с верхним токоподводом на силу тока 150— —160 кА от анодной плотности тока, обусловленная изменением газонаполнения, выражается уравнением линейной регрессии R= (12,60+8,15 ia) · 10-6, где R — электросопротивление, Ом. Эти результаты получены путем одновременного измерения изменений силы тока (в интервале 160—100 кА), рабочего напряжения и уровня электролита на промышленных электролизерах.

На основании этого уравнения нетрудно оценить влияние газонаполнения на падение напряжения в электролите. При рабочей силе тока (160 кА) сопротивление электролизера составляет 18,2 · 10-6 Ом, а при снижении до 100 кА— 16,1 · 10-6 Ом. Следовательно, дополнительное падение напряжения в электролите, вызванное изменением газонаполнения прианодного слоя расплава при снижении силы тока от 160 до 100 кА, будет равно порядка 0,2 В.

Зависимость сопротивления электролизера от анодной плотности тока, очевидно, будет вносить постоянные погрешности в определение обратной э. д. с. методом колебаний силы тока серии.

Расчетные значения э. д. с. поляризации, определяемые на промышленных электролизерах методом колебаний силы тока серии, будут постоянно меньше величины фактической э. д. с. поляризации.

Постоянная погрешность, вносимая в определение э. д. с. поляризации за счет изменения газонаполнения (сопротивления), очевидно, будет зависеть от величины колебаний силы тока. Так, например, в случае расчета величины э. д. с. поляризации при парных значениях силы тока, равных 150 и 140 кА, эта погрешность составляет около 50 мВ, а при парных значениях силы тока, равных 150 и 130 кА, 105 мВ.

Следует иметь в виду, что приведенные данные о газонаполнении прианодного слоя электролита, а, значит, и полученные расчетные величины дополнительного падения напряжения в электролите и погрешности при определении э. д. с. поляризации, являются приближенными.

Статья на тему Теплоперенос в электролизерах алюминия

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.