Способы выщелачивания меди

Подземное выщелачивание бывает естественным и организованным. Первое происходит в результате проникновения грунтовых вод в старые горные выработки, где еще достались бедные медью горные породы, а обычная добыча их невыгодна.

Рис.1. Бактерии, способствующие окислению железа и серы Thiobacillus ferroxidans. Х40 000.

Пирит окисляется здесь кислородом воздуха, растворенным в воде:

4FeS2 + 15O2 + 2H2O=4Fe3+ +4Н+ + 8SO24—

Для сравнения интересно рассчитать условия равновесия этой реакции двумя способами. По уравнениям (4):

ΔZ0298 = 8ΔZ0SO24— + 4ΔZ0Fe3+ — 4ΔZ0FeS2 — 2ΔZ0H2O

ΔZ0298 = 8(—742,8) +4(— 10,6)—4(— 167,2)—2(—239,6)=4843,6 кДж.

По уравнению (122) найдем:

o1) 15O2+6OН+ + 6Oе = 30Н2О, E0 = 1,23 В,

Bl) 4Fe2+ — 4е = 4Fe3+, E0 = 0,77 В,

в2) 4S22— — 8e = 8S, E0=-0,48B,

в8) 8S + 32 Н2O — 48е = 8S024— + 64Н+, E0 = 0,36 В,

pK = 4рПРFeS2 + рКo/в = 120,8 —936,0 = — 815,2.

По формуле (19) при 30° С:

ΔZ0= —4,57•303•815,2•10-3 = — 4734,3 кДж.

Разница в результатах составляет около 2,5% из-за несоответствия исходных величин.

Первый способ в данном случае арифметически проще, но второй позволяет установить вероятный механизм окисления. Он показывает, что появление кислоты в рудничных водах объясняется не гидролизом солей железа, как об этом иногда пишут, а окислением серы пирита.

| Таблица . Бактерии,способствующие окислению сульфидов | |||

| Название бактерий | Деятельность | Оптимальные условия жизни | |

| температура, °С | pН | ||

| Thiobacillus thiooxidans | Окисляют серу и сульфиды | 28—32 | 2 |

| Thiobacillus ferrooxidans (рис. 45) |

Окисляют Fe2+ и ионы серы | 2,5-2, | |

| Fcrrobacillus ferrooxidans | То же | 15—20 | 3,5 |

| Ferrobacillus sulfooxidans | Окисляют Fe2+ и серу | 32 | 2,3 |

Недавно было обнаружено, что окислению железа и серы способствуют некоторые бактерии, обитающие в почве и водах горных выработок после добычи сульфидных руд (рис.1). Краткие сведения о них приведены в табл. 14.

Бактерии при достаточном их количестве значительно ускоряют реакцию. Получаемые при этом кислые растворы железа (III) окисляют сульфиды меди, пирит и другие минералы.

При организованном выщелачивании растворы, теперь часто нарочито зараженные культурами бактерий, подают в толщу месторождений бедных руд через скважины, пробуренные с учетом формы рудного тела и удобства циркуляции. Они оборудованы перфорированными трубами из нержавеющей стали или пластмасс. При малой проницаемости пород скважины делают еще и для гидравлического или иного рыхления. Массивы крупных месторождений при плотном залегании дробят взрывами, иногда ядерными. Места подачи и отвода растворов меняют, делая перерывы для окисления и развития бактерий.

Выщелачивание в кучах требует подготовки. Руду (0,3—2% Сu) дробят до 10—30 мм и складывают в виде усеченной пирамиды, которая вмещает до 600 тыс. т; высота ее 10— 30 м. Основанием служит водонепроницаемая площадка, покрытая слоем глины, гудрона, асфальта или полиэтилена. Для орошения устанавливают разбрызгиватели или делают на верхней плоскости прудки глубиной 30—60 см; иногда в сыпь погружают вертикальные дырчатые трубы. Сток собирают канавками, желобами или трубами и возвращают на орошение, а частично отводят на переработку.

Старые отвалы массой 106—109 т, обычно это хвосты обогащения, отличаются меньшим содержанием меди | (0,1—0,3%). Успеху выщелачивания здесь способствует удачный рельеф местности (котловина) и естественная плотность основания.

Кучи и отвалы оборудуют подъездными путями, ливневыми канавами, предупреждающими затопление во время дождей, боковые поверхности защищают от распыления травяным покровом.

Ниже приведен примерный состав растворов от кучного и подземного выщелачивания:

Элемент … Сu Fe Zn H2SO4 Твердых частиц

Концентрация, г/л 0,3—3 0,1—8 0,1—0,5 0,5 До 20

Комбинирование кучного и подземного выщелачивания позволяет активизировать бактерии во время просачивания растворов через кучи и повысить концентрацию меди в 2—3 раза.

Выщелачивание забалансового сырья дает ежегодно до 10 000 т меди, которая обходится вдвое дешевле выплавляемой из руд.

Перколяция применяется для извлечения меди из механически прочных, пористых окисленных руд (0,6—2% Сu), которые перед этим дробят и классифицируют, отбирая фракцию 4—10 мм, хорошо проницаемую для растворов в слое толщиной 3—4 м. Мелочь иногда увлажняют и окатывают (см. рис. 28) либо выщелачивают отдельно в мешалках.

Перколяторы — железобетонные, реже деревянные; чаны соответственно призматические либо цилиндрические, емкостью до 5—10 тыс. т руды, например длиной 50 м, шириной 30 м, глубиной 5 м. Внутреннюю поверхность защищают от действия кислых растворов асфальтом, смолой, кислотоупорным бетоном, иногда свинцом. На дно кладут решетку из деревянных брусьев и планок с прозорами 15—20 см, ее затем покрывают синтетической тканью, рогожей или коксовыми матами.

Раствор подают сверху — нисходящая перколяция, или снизу -восходящая. Общая продолжительность контакта его с рудой до 10—15 суток. На малых производствах применяют периодическую перколяцию с оборотом раствора, хвосты промывают водой и ее возвращают в производство. На крупных установках пользуются противоточной (методической) перколяцией, последовательно выщелачивая руду растворами с нарастающим содержанием реагентов. При этом из ряда перколяторов один, например, находится на загрузке, один на выгрузке а в остальные 6—10 шт. раствор подается противоточно: концентрированный по меди на свежую руду, а свежий растворитель на почти выщелоченную.

Скорость перколяции оценивают числом литров жидкости, просачивающейся в 1 ч через столб сыпи сечением в 1 м2; при 20—60 л/м2 она считается удовлетворительной, а при 80— 90 л/м2 — хорошей. Нагревание растворов и добавление к ним флокулянтов способствует просачиванию и извлечению меди.

В перколяторы руду загружают и выгружают грейферными кранами, хвосты направляют в отвал ленточными транспортерами или гидравлическим способом — в виде пульпы. Нежелательность последнего способа уже отмечалась в связи с загрязнением среды.

Извлечение меди достигает лишь 70—90%, потери ее связаны с трудностью проникновения растворителя в куски руды; однако расходы на эксплуатацию при крупном производстве невелики, главным образом в связи с ненадобностью тонкого измельчения и фильтрования растворов. Перколяцию считают отживающим переделом; однако этим процессом все-таки пока пользуются.

Выщелачивание в мешалках применяют, если руды непригодны для перколяции по крупности и проницаемости раствора. Иногда таким способом выщелачивают богатые руды и концентраты. Сырье предварительно измельчают, обычно тоньше 1 мм, репульпируют раствором серной кислоты (ж:т = 1,5— 4) и перемешивают в чане с пневматическим или механическим перемешиванием обычно без подогрева в течение 2—6 ч. Часто после мелкого дробления руду классифицируют. Крупную часть подают на перколяцию, а мелкую — на перемешивание. Хвосты отделяют отстаиванием в сгустителях, промывают декантацией, повторно репульпируют водой и снова дают отстояться, а затем фильтруют и промывают на фильтре. При этом получают ряд растворов все более бедных по меди, например от 40 до 5 г/л, богатые — направляют на электролиз, а бедные — пускают в оборот.

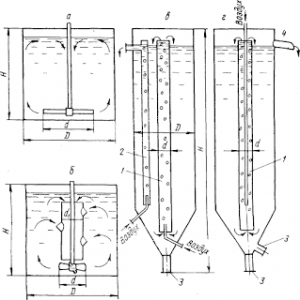

Чаны для перемешивания пульпы емкостью от 20 до 200 м3 делают из легированных сталей, дерева или бетона, защищают их от действия раствора свинцом, асфальтом, резиной, кислотоупорным кирпичом или керамической плиткой (рис. 2).

Задачу перемешивания, помимо выравнивания концентрации, можно определить, как скольжение твердых частиц относительно жидкости, способствующее диффузии в меру относительной скорости движения фаз. Простейший пример тому — падение или оседание, наблюдаемое в чанах с пневматическими аэролифтными мешалками — пачуках.

Пачук — цилиндрический чан с коническим дном высотой до 15 м; диаметр его (D) в 1,5—2,5 раза меньше длины (см. рис,в). По оси установлена на распорках циркуляционная труба (d= 1/5÷ 1/10 D), под нижний конец которой подается сжатый воздух, реже пар. Оказывая аэролифтное действие, газ поднимает пульпу в циркуляционной трубе, переливаясь через верхний край которой, она попадает в объем чана, где твердые частицы оседают, сползают по коническому дну под нижнее отверстие аэролифта и снова устремляются вверх.

с тем труден подогрев: потери тепла с воздухом слишком велики.

Механические мешалки бывают лопастные, пропеллерные и турбинные (см. рис. 2). Первые пригодны лишь для усреднения состава раствора (размешивания). При обычно малом числе оборотов (60 об/мин) они создают преимущественно ламинарное движение жидкости, почти не поднимая твердых частиц, особенно тяжелых. Пропеллерные мешалки, если диаметр пропеллера более четверти поперечника чана, а число оборотов > или = 500 в минуту, расходуют много энергии, но и при этом они преимущественно отбрасывают пульпу к стенкам, где твердые частицы несколько поднимаются в жидкости, устремляясь к оси чана; относительная скорость движения фаз невелика. Турбинные (импеллерные) мешалки имеют еще большее число оборотов и вызывают турбулентное движение пульпы; однако по затрате мощности они выгодны только в малых чанах.

Рис. 2. Чаны для перемешивания, применяемые для гидрометаллургических переделов: а — чан с лопастной мешалкой; б—чан с пропеллерной (импеллерной) мешалкой и диффузором: ; в —чан с пневматическим перемешиванием (пачук); г — пачук для периодического выщелачивания или каскадного расположения в последовательной цепи; 1 — перемешивающий аэролифт; 2 — аэролифт для непрерывной передачи пульпы в последовательную цепь чанов; 3 — патрубок для опорожнения чана; 4 — пере-точный желоб.

Пневматические мешалки дешевы в работе, необходимое избыточное давление воздуха в них всего около 0,3 МН/м2, а расход его не более 0,02 м3/мин на 1 м3 пульпы. Вместе

Наряду с пневматическими, в гидрометаллургии меди при выщелачивании богатого сырья нашли некоторое, сравнительно малое применение пропеллерные мешалки с диффузором (см. рис.2 ,6). Последний представляет собой установленный над пропеллером открытый цилиндр, иногда с отверстиями в стенках, расположенными по винтовой линии. Диффузор удобен при подогреве паровыми змеевиками, которые можно на нем укреплять. Применяют также комбинированные пневмомеханические мешалки.

Статья на тему Способы выщелачивания меди

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.