ЦЕХ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ

Корпус цеха электролиза

Электролизеры в корпусе разположены в два ряда по длинной оси корпуса. Проезд и рабочая зона находятся между рядами электролизеров или по обе стороны сдвинутых рядов. Над уровнем пола электролизеры выступают на высоту 300—500 мм, их нижняя часть находится в подвале корпуса и опираются на изоляционные подставки. Обслуживание ванн осуществляют со стороны транспортных проездов.

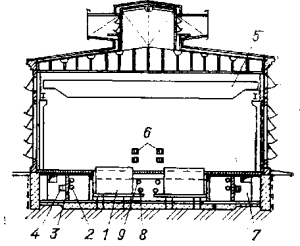

Рис. 99. Поперечный разрез корпуса электролиза магния с двумя боковыми проездами: 1 — электролизер с верхним вводом анодов; 2 — линия сжатого воздуха; 3 — вакуумная линия; 4 — шинопровод переменного тока для разогрева электролизеров; 5 — мостовой кран; 6 — шинопровод постоянного тока; 7 — канал приточной вентиляции; 8 — газопровод для катодного отсоса; 9 — хлоропровод.

На рис. 99 представлены поперечный разрез корпуса цеха электролиза магния с двумя боковыми проездами. Длина корпуса зависит от числа установленных в нем электролизеров и составляет 150—360 м, ширина пролета 21—27 м, высота наземной части 10—12 м. В стенах здания имеются большие окна с открывающимися фрамугами. Поверхность стен и колонн на высоту 3 м от

пола облицована керамической плиткой, полы покрыты кислотно- и жаростойкими материалами. Оборудование, установленное в корпусе, окрашено кислотостойкой краской. В торцах здания предусмотрены площадки длиной 15—20 м для въезда электрокар, автомашин н для производства всякого рода ремонтно-монтажных работ. В центре здания имеется широкий коридор, соединяющий корпуса. В подвале высотой 2,7—3,5 м находятся магистральные шины постоянного тока, вентиляционные каналы, трубопроводы сжатого воздуха, вакуумная система сантехнического отсоса и хлоропровод.

В электролизных корпусах установлено 2—3 мостовых крана для обслуживания ванн и проведения ремонтных работ. Расплавленное сырье и магний перевозятся электрокарами в ковшах; отработанный электролит, шлам, мусор и футеровочные материалы от демонтажа ванн вывозятся автомашинами.

Литейное отделение с корпусами электролиза также связано соединительным коридором. На некоторых заводах литейное отделение выделено в самостоятельный литейный цех.

Преобразовательную подстанцию, снабжающую цех постоянным током, стараются разместить как можно ближе к цеху электролиза, чтобы уменьшить потери электроэнергии. Постоянный ток в цех подается по алюминиевым шинам, собранным в пакеты. Допустимая плотность тока в алюминиевых шинах 0,4 А/мм2. Электролизный цех, кроме постоянного тока, является потребителем и переменного тока. Переменный ток потребляется силовым оборудованием цеха и печными установками литейного отделения.

Отсос от электролизеров газов и их очистка

Хлор, выделяющийся на анодах магниевых ванн, является ценным товарным продуктом. Более полное извлечение хлора — одно из условий рентабельности магниевого производства. Кроме того, при потерях хлора через катодное пространство и вследствие недостаточной герметичности электролизеров ухудшаются санитарно-гигиенические условия труда в цехе и усиливается коррозия оборудования и строительных конструкций. Следовательно, полный и непрерывный отсос всех газов из электролизеров — одно из основных условий нормального технологического процесса получения магния.

На 1 т получаемого магния теоретически выделяется 2,92 т хлора. Фактический же выход хлора в анодный газ ниже из-за его частичных потерь и составляет 2,75— 2,8 т на 1 т магния. В среднем состав анодных газов на выходе из электролизера следующий, % (объемн.): Сl2 85—90; НС1 0,1—0,5; СО + СO2 1—3,0 и воздуха до 10,0, попадающего в газ за счет подсоса. Вместе с анодными газами уносятся и возгоны солей, которые составляют до 40 г на 1 м3 анодного газа.

Хлор из бездиафрагменных электролизеров отсасывается через керамические патрубки, сообщающиеся с газовым пространством рабочих ячеек. Отводящие коллекторы анодного газа присоединены к магистральному хлоропроводу. Хлоропроводы изготовлены из кремнистого чугуна, диаметр магистрального хлоропровода 500— 650 мм.

Разрежение во всей системе, включая электролизер, создается ротационным компрессором, где рабочей жидкостью служит концентрированная H2SO4. Коллекторы один раз в сутки очищают из возгонов специальными скребками. В магистральном хлоропроводе установлен транспортер со скребками, который один раз в сутки или в двое суток приводится в действие для очистки трубопровода от возгонов хлоридов. Во время чистки все возгоны попадают в специальные бункера, а оттуда они струей воды удаляются в канализацию. Величина разрежения, которую необходимо поддерживать в анодных ячейках диафрагменных электролизеров и в рабочих ячейках бездиафрагменных электролизеров, зависит от конструкции электролизера и степени его герметизации. Обычно эта величина составляет 30÷50 Па. Разрежение должно быть небольшим во избежание сильного подсоса воздуха в систему, снижающего концентрацию хлора в анодном газе.

Анодный газ перед поступлением в ротационный компрессор очищается от пыли и влаги в сухих рукавных фильтрах, пропускается через сернокислотный фильтр-осушитель и направляется к потребителю. Как правило, полученный хлор используют на том же заводе,- он поступает в титановое производство.

В катодные ячейки диафрагменных электролизеров и в сборные ячейки бездиафрагменных электролизеров хлор проникает из-под диафрагм или штор с потоком электролита и, если его не отсасывать, он попадет в атмосферу цеха. Кроме того, в газовое пространство катодных и сборных ячеек выделяется некоторое количество НСl от гидролиза хлорида магния, а также пары хлоридов. Для отсоса газов из катодных и сборных ячеек в их торцы вмонтированы асбестоцементные или керамические патрубки, которые через чугунные патрубки соединены с общим коллектором.

Регулирование количества газа, отсасываемого от каждого электролизера, производится шибером, установленным на коллекторе. В этих газах обычно содержится хлора 3—6 г/м3 и хлорида водорода 0,1—0,2 г/м3, остальное — воздух. С газами сантехнического отсоса в диафрагменных электролизерах теряется приблизительно 150—300 кг хлора на 1 т магния, а в бездиафрагменных— 10—50 кг. В среднем с газами катодного отсоса для диафрагменных электролизеров теряется 8% хлора. Из электролизеров диафрагменного типа на силу тока 120—130 кА отсасывается газов 2000—2500 м3/ч, а из бездиафрагменных около 1000 м3/ч. Температура газов, отсасываемых из катодных ячеек диафрагменного электролизера, достигает 200—250°С, температура газов сантехнического отсоса для бездиафрагменных электролизеров с периферийной сборной ячейкой на 100—120°С ниже. С отсасываемыми газами в зависимости от размеров электролизеров теряется 170—290 мДж тепла в час. Сантехнические газы или очищают известковым молоком и выбрасывают в атмосферу, или вдувают вместо воздуха во вращающиеся печи для обезвоживания карналлита.

Основы техники безопасности и охраны труда

При электролизе магния и его дальнейшей переработке в атмосферу цеха возможно выделение вредных газов, а также паров и мелкой пыли используемых химических веществ, которые могут вы-

звать у работающих острые и хронические отравления, если не применять мер по охране труда и технике безопасности. Предельно допустимые концентрации (ПДК) вредных веществ в производственных помещениях, мг/м3: Сl2 1; НСl 10; СО 30; SO2 20.

Цехи электролиза магния оборудованы системами приточно-вытяжной вентиляции, которая вместе с естественной аэрацией помещения обеспечивает необходимый 6—9-кратный воздухообмен.. В местах, где наиболее вероятно выделение вредных газов и пыли, установлена местная вытяжная вентиляция. Рабочие места у электролизеров, где выделяется много тепла, имеют точки местного воздушного душирования. Свежий воздух через приточные патрубки систем душирования в количестве около 1 000 000 м3/ч подается в цех вентилятором; около 700 000 м3/ч воздуха нагнетается через воздухораспределительные решетки, расположенные под окнами. Основная масса воздуха удаляется из цеха через аэрационный фонарь и с сантехническим отсосом. Так как в электролизных цехах от электролизеров и материалов выделяется 55—75 мДж тепла в час, эти цехи специально не отапливаются, однако в зимний период в случае необходимости воздух, подаваемый в цех приточной вентиляцией, может быть подогрет калориферами.

Следует отметить, что основными факторами, существенно-влияющими на улучшение условий труда в цехе электролиза магния, является исправное состояние электролизеров, а также интенсивный сантехнический отсос газов из сборных и катодных ячеек.

Вопросам техники безопасности и производственной санитарии в цехах производства магния уделяется очень большое внимание. Это обусловлено не только тем, что процесс электролиза магния ведется при высоких температурах, в атмосферу цеха возможны утечки вредных газов, но и повышенной опасностью поражения электрическим током. Для предупреждения несчастных случаев необходимо выполнять следующие основные правила: 1) все работающие с расплавами должны быть обеспечены суконной спецодеждой, валенками, защитными масками и очками; 2) все находящиеся в цехе электролиза должны иметь при себе противогазы и уметь ими пользоваться; 3) категорически запрещается погружать в расплав или жидкий магний влажные или холодные материалы и инструмент во избежание мгновенного выброса расплава; особенно опасно прямое попадание воды в расплавленные соли или металл; 4) так как вследствие сырости, присутствия гигроскопических хлоридов (особенно MgCl2), высоких температур постоянно существует опасность нарушения электроизоляции оборудования и токонесущих элементов, а, следовательно, и опасность поражения электрическим током, то обязательны неукоснительное соблюдение специальных правил электробезопасности и постоянный контроль за исправностью всей электроизоляции.

Инженерно-технический персонал отвечает за состояние техники безопасности на подведомственном ему участке производства, за обучение и выполнение установленных правил техники безопасности рабочими, а также несет полную ответственность за происшедшие по его вине или недосмотру несчастные случаи.

Мероприятия по охране окружающей среды

Для обеспечения охраны окружающей среды необходима утилизация всех отходов магниевого производства. Для очистки газы сантехнического отсоса и отходящие от хлораторов газы, содер-

жащие значительное количество хлора, НСl и некоторое количество СО2, перед выбросом в атмосферу очищают. Сначала газы, содержащие НСl и СО2, орошают водой в скрубберах с насадкой. Хлорид водорода хорошо растворяется в воде, поэтому степень очистки газов от него достигает 96—98%. Сточная вода из скруббера представляет собой слабый раствор соляной кислоты, которая нейтрализуется известковым молоком. Растворимость хлора в воде невелика, поэтому газы, содержащие хлор, орошают известковым молоком: 2Са(ОН)2 + 2Сl2 = СаСl2+Са(ОСl)2+Н2О.

В присутствии катализатора (оксидов никеля, железа, меди) гипохлорит разлагают в реакционных баках при 80—90 °С: Са(ОСl)2 → СаСl2+О2. Для лучшей очистки от хлора газов сантехнического отсоса устанавливают последовательно два скоростных скруббера, орошаемых известковым молоком. При такой известковой газоочистке поглощается 85—98% Сl. Очищенные газы выбрасываются в атмосферу через дымовые трубы высотой 120— 150 м. Согласно санитарным нормам, степень очистки газов должна быть такой, чтобы после их разбавления воздухом в верхних слоях атмосферы среднесуточная концентрация в них не превышала, мг/м3: хлора 0,03; НСl 0,0015; SО2 0,15.

Сточные воды магниевого производства содержат ряд вредных веществ: хлор, фтор, ионы тяжелых металлов, а также большое количество хлоридов. Поэтому такие стоки перед сбросом в реки и водоемы необходимо подвергать полному обезвреживанию, что не всегда обеспечивается применяемыми методами очистки сточных вод. В настоящее время требуется организация бессточного производства.

Разливка магния

В литейное отделение (цех) магний-сырец обычно транспортируется в вакуумных ковшах. Магний-сырец содержит металлические примеси и неметаллические включения, поэтому его, как правило, перед разливкой в формы рафинируют.

В литейном отделении отливают чушки первичного магния и его сплавов, протекторы, магниевые слитки, а также изготавливают гранулированный магний. При изготовлении небольших фасонных отливок из магния или его сплавов, магниевых колец иногда применяется ручная разливка в изложницы или в кокиль. Большие количества магния и сплавов разливают на конвейерных литейных машинах, представляющих собой двигающуюся бесконечную ленту, составленную из нескольких десятков чугунных изложниц. На одном конце разливочного конвейера в изложницы заливают жидкий металл, а на другом конце затвердевший металл, принявший форму изложницы, выпадает из нее и направляется для дальнейшей обработки.

Перед разливкой чистые изложницы покрывают специальной краской следующего состава, % (fio массе): 3,2 борной кислоты; 8,7 мела (или ZnO, MgO); 2,7 жидкого стекла; 85,4 воды. Затем изложницы подсушивают и подогревают до 120—150 °С. Для защиты магния при разливке от окисления на его поверхность распыляют сжатым воздухом порошкообразную серу. Металл в изложницы подается или из тигля, установленного в поворотное устройство, или при помощи электромагнитного насоса непосредственно из печи. Производительность разливочных конвейеров достигает 3 т/ч.

Чушки товарного магния имеют длину от 490 до 630 мм, массу 8±1 кг и сечение трапециевидной или полукруглой формы.

Для предохранения от коррозии чушки магния и его сплавов подвергают специальной защитной обработке. Сначала их промывают в горячей слабощелочной воде, чтобы с их поверхности удалить солевые включения, затем — в холодной воде. Промытые чушки опускают в горячий раствор ( — 85 °С) калиевого хромпика концентрации 1,5—3,0 г/л, при этом поверхность чушек покрывается оксидной пленкой золотисто-желтого оттенка. После обработки хромпиком чушки сушат горячим воздухом. Обработка чушек, предназначенных для потребления, на этом заканчивается, а чушки, предназначенные для длительного хранения, кроме того, обрабатывают специальной жировой смесью, нагретой до 70 °С, состоящей из 60% технического вазелина и 40% парафина. После этого каждую чушку завертывают в бумагу и упаковывают в деревянные ящики или в алюминиевые барабаны. Все операции защитной обработки чушек выполняют на автоматизированном специальном конвейере.

Крупные слитки магния и его сплавов получают методом полунепрерывного вертикального литья на литейных машинах. Основной частью такой машины служит кристаллизатор с водоохлаждае-мой рубашкой. Перед началом литья стол с поддоном, который служит дном кристаллизатора в первый момент литья, поднимают в верхнее положение, после чего в кристаллизатор заливают жидкий металл. По мере затвердевания металла стол с поддоном опускается. Слиток металла охлаждают, орошая его водой. Когда стол опустится в крайнее нижнее положение, литье металла прекращают, и слиток магния или его сплава извлекают из колодца литейной машины.

Непрерывное горизонтальное литье в основном применяют при отливке слитков небольшого диаметра (до 100 мм) из чистого» магния. Этот метод литья, когда одновременно совмещается процесс литья металла и резка выходящего из кристаллизатора слитка на мерные заготовки, имеет ряд преимуществ перед периодическим методом: выше производительность литейных агрегатов, лучше качество отливки, меньше загрязненность металла оксидными пленками, лучше условия полной механизации и автоматизации всего процесса литья. Однако непрерывное горизонтальное литье требует проведения трудоемкой наладки литейного оборудования для обеспечения его бесперебойной работы в процессе литья.

Гранулирование магния и его сплавов осуществляют методом центробежного разбрызгивания жидкого металла через отверстия в стенках вращающегося цилиндрического стакана. Во вращающийся стакан подают жидкий металл при 720 °С, который, проходя через отверстия в стенках стакана, приобретает шаровидную форму и, охлаждаясь воздушным потоком, в твердом виде падает на пол. Форма и размеры гранул зависят от скорости вращения стакана и диаметра отверстий в нем. Гранулированный магний используют в черной металлургии для десульфурации и модификации чугуна.

Себестоимость магния и ее анализ

Себестоимость металлического магния — комплексный, экономический показатель, который отражает научно-технический уровень технологии, организации производства, механизации и автоматизации процессов и ряд

других технико-экономических показателей. Структура себестоимости — это отношение отдельных ее статей затрат к общему итогу затрат, выраженное в процентах. Анализ себестоимости электролитического магния показывает, что это производство относится к материало- и энергоемкому виду производств. Ниже приведена структура себестоимости 1 т магния-сырца, %.

Сырье и основные материалы

и полуфабрикаты………. 64,4

Вспомогательные материалы…… 5,2

Энергозатраты ……….. 26,5

Основная и дополнительная заработная

плата с начислениями…….. 2,6

Содержание и эксплуатация оборудования …………… 10,7

Цеховые расходы………. 6,9

Попутные полуфабрикаты и продукция . . —16,3

Производственная себестоимость …. 100

Следовательно, основными направлениями снижения себестоимости производства магния являются сокращение затрат на сырье и основные материалы, а также уменьшение расхода электроэнергии. Кроме того, имеются резервы снижения себестоимости магния за счет повышения производительности труда работников магниевой промышленности путем внедрения новой технологии и более совершенных электролизеров, лучшего использования оборудования, сокращения затрат на его содержание и эксплуатацию, уменьшения численности административно-управленческого аппарата, утилизации отходов и ликвидации потерь.

Статья на тему Цех получения магния

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.