ЭЛЕКТРОЛИТИЧЕСКОЕ ПОЛУЧЕНИЕ МАГНИЯ

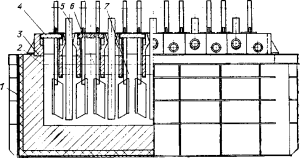

Рис. 93. Диафрагменный магниевый электролизер с верхним вводом анодов (продольный разрез): 1— кожух; 2 — катод; 3 —футеровка; 4 — диафрагма; 5 —анод; 6 — верхний уровень электролита; 7 — нижний уровень электролита

Конструкции электролизеров с диафрагмами

В футерованном металлическом кожухе диафрагменного электролизера установлено пять — шесть параллельно включенных электролитических ячеек, в которых верхняя часть анодного и катодного пространства разделено диафрагмой. На рис. 93 изображен диафрагменный электролизер с верхним вводом анодов. Кожух электролизера сварен из 10÷12-мм листовой стали и имеет форму прямоугольного сосуда. Для большей прочности к кожуху приварены ребра жесткости, а в верхней и нижней части — пояса из угольников или швеллеров. Размеры и форма кожуха электролизера определяются его производительностью и конструкцией. Длина современного электролизера может достигать 7,5 м, ширина 4,7 м и глубина 3,5 м. Кожух установлен на железобетонной раме на столбах со специальными электрическими изоляторами из фарфора. Срок службы стального кожуха 5—8 лет.

Изнутри для теплоизоляции и компенсации тепловых расширений футеровочных материалов кожух обклеен 10-мм листовым асбестом, а для уменьшения тепловых потерь футерован слоем диатомитового или пеношамотного кирпича.

Общая толщина тепловой изоляции 65—250 мм. За тепловой изоляцией следует огнеупорная футеровка, образующая ванну электролизера, уложенная из тщательно подогнанных друг к другу заранее отшлифованных шамотовых кирпичей или плит; толщина шамотовой футеровки-340:—500 мм. Для заделки швов при кладке кирпичей или плит применяются специальные замазки на основе жидкого стекла с наполнителем из тонко размолотого диабазового или полевого-шпата — порошка с добавкой около 4% кремнефтористого натрия. Для этих целей может быть использована также алюмофосфатная замазка, обладающая лучшими свойствами. Толщину всей футеровки подбирают таким образом, чтобы наружная поверхность, кожуха не нагревалась выше 60—80 °С.

Анодные блоки собирают из стандартных графитовых брусьев марки ЭГ00 и ЭГ0 сечением 340X200 мм и 340X150 мм и требуемой длины. Графитовые брусья склеивают замазкой из графитового порошка на жидком калиевом стекле. Анодные блоки вводят в щель посредине анодного перекрытия, изготовленного из огнеупорного бетона в виде перевернутой коробки. Зазоры между вставленным анодным блоком и внутренними гранями отверстия анодного перекрытия забивают асбестовым шнуром, а сверху заливают густым цементным раствором.

Анодное перекрытие имеет сбоку круглое отверстие для выхода хлора в газовую магистраль и установлено на продольной стенке электролизера и верхних кромках двух диафрагм; ток подводится к верхней части анодного блока (головке) медными шинами. Удельное электросопротивление в месте контакта меди (в отличие от других металлов) с графитом наименьшее. Для лучшего электрического контакта поверхность анодного блока в месте соприкосновения с шинами фугуют, медные шины прошлифовывают. Медные шины с помощью болтов и стальных шайб прикрепляют с двух сторон к головке анода. Выступающая над поверхностью электролита часть анодов имеет температуру до 680—700 °С, а в зоне выхода анодов из перекрытия их температура 350—400 °С. При этих температурах графит анодов сильно окисляется и они быстро разрушаются. Для защиты от окисления верхнюю часть анодных блоков пропитывают раствором ортофосфорной кислоты в течение 10 сут. При 270—280 °С ортофосфорная кислота превращается в стекловидную метафосфорную кислоту, которая покрывает тонким слоем пористую поверхность выступающей части гра-фитового анода и защищает его от окисления. Употребляется также пропитка анодов расплавленным метафосфатом натрия и калия.

Катод представляет собой сварную конструкцию, состоящую мз плоского стального листа толщиной 8—10 мм, служащего непосредственно катодом, подводящей ток штанги с опорами, ребер жесткости и противовеса. Для уменьшения возможности деформации катодов их обычно изготовляют не шире 1,5 м; в случае широких анодов с каждой их стороны устанавливают не меньше чем по два катода. В верхней части катода, находящейся в электролите, имеются отверстия для прохода потока расплава с капельками магния в катодную ячейку. Катоды подвешены на заплечиках, опирающихся на уголки перекрытия, что позволяет регулировать межэлектродное расстояние путем передвижки катодов. Верхняя часть катода, выступающая из электролита, защищена замазкой из магнезита и жидкого стекла от воздействия горячих газов, содержащих хлор и НСl. Контактная поверхность катодной штанги, покрытая алюминием для уменьшения падения напряжения, подсоединена к гибким алюминиевым шинкам с наконечниками при помощи болтов с шайбами.

Для уменьшения тепловых потерь и герметизации электролизера катодные ячейки закрыты съемными наклонными крышками, открывающимися при выливке металла, вычерпывания шлама, откачки отработанного электролита, заливки свежего сырья и т. д. Из катодных ячеек через асбестоцементные патрубки производится сантехнический (катодный) отсос газов.

Диафрагмы устанавливают в ванну для разделения продуктов электролиза, т. е. для отделения хлора от магния. Диафрагмы выполнены в виде плоско^ арки из нескольких шамотных плит толщиной не менее 90 мм, соединенных замком из паза и выступа. Нижняя часть диафрагмы погружена в электролит на 150—300 мм.

В электролизерах с нижним вводом анодов чугунные заливки анодных блоков находятся в кладке подины. В остальном электролизеры этого типа принципиально не отличаются от электролизеров с верхним вводом анодов. Преимущества электролизеров с верхним вводом анодов заключаются в том, что на них можно заменять аноды «на ходу» и они имеют более продолжительный срок службы футеровки. При нижнем вводе анодов вышедшие из строя аноды можно заменять только после остановки электролизера и удаления практически всей футеровки. Однако в электролизерах с верхним вводом анодов срок их службы в 2—3 раза меньше, несмотря на то, что они пропитываются ортофосфорной кислотой, чем в электролизерах с вводом анодов через футеровку. Серьезный недостаток нижнего ввода анодов заключается в том, что имеется опасность проникновения электролита к чугунной заливке и ее электрохимическое растворение. Герметизация электролизеров с нижним вводом анодов осуществляется проще, поэтому санитарно-гигиенические условия труда в цехах, оборудованных такими электролизерами, лучше, а также удобнее их обслуживание.

Современные диафрагменные электролизеры работают при силе тока 65—150 кА. Напряжение на шунтах электролизеров с верхним вводом анодов 5,7—6,4 В, на электролизерах с нижним вводом 5,4—5,9 В.

Конструкции бездиафрагменных электролизеров

Разработаны принципиально новые конструкции магниевых электролизеров, которые получили название бездиафрагменных. Эти электролизеры приобретают все большее распространение в магниевой промышленности, так как по своим технико-экономическим показателям они значительно превосходят электролизеры диафрагменного типа.

Отличительная особенность конструкции бездиафраг-менного электролизера заключается в том, что она имеет несколько (1—3) рабочих (электролизных) ячеек, в которых установлено большое число вертикальных анодов и двухсторонне работающих катодов, и только одна или две сборные ячейки для извлечения магния, шлама и загрузки сырья. Сборные ячейки отделены от рабочих огнеупорными шторами (перегородками), которые погружены в электролит.

В бездиафрагменных электролизерах электролит циркулирует в плоскости, параллельной рабочей поверхности электродов. Магний выносится направленной циркуляцией электролита в сборную ячейку и оттуда периодически извлекается. В этих электролизерах отпадает надобность в большом числе шамотных диафрагм и закатодных пространств в катодных ячейках, где скапливается магний и откуда вычерпывают шлам в диафрагменных электролизерах. Благодаря этому рабочее пространство в бездиафрагменных электролизерах в большей степени насыщено электродами, площадь, занимаемая бездиафрагменными электролизерами, используется более эффективно. В бездиафрагменных электролизерах отношение площади пода сборных ячеек к площади пода рабочих ячеек примерно в 3—4 раза меньше, чем у диафрагменных. Это дает возможность в 1,5 раза увеличить рабочую поверхность электродов, приходящуюся на 1 м2 пода электролизера, и значительно поднять объемную плотность тока в электролите.

Расчет на 1 м3 электролита показывает, что производительность у бездиафрагменных электролизеров должна быть в 1,4—1,5 раза выше даже при снижении плотности тока, а, следовательно, и при более низком напряжении на ванне. Действительно, практика работы бездиафрагменных электролизеров свидетельствует об интенсификации процесса электролиза: удельная производительность с 1 м2 пода ванны больше на 30—40%, а удельный расход электроэнергии ниже на 1700— 2500 кВт·Ч на 1 т получаемого магния по сравнению с диафрагменными электролизерами.

К недостаткам конструкции бездиафрагменных электролизеров следует отнести более длительный пусковой период, трудность теплового регулирования, более неустойчивый технологический процесс электролиза и более продолжительный период ремонта.

В настоящее время в магниевой промышленности работает несколько типов конструкций бездиафрагменных электролизеров, которые классифицируются не только по способу ввода анодов, но и по числу и взаимному расположению рабочих и сборных ячеек.

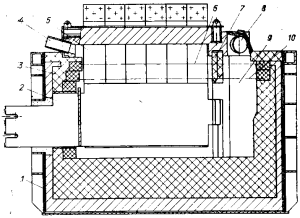

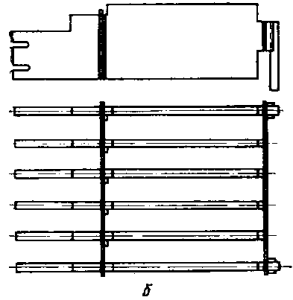

На рис. 94, а схематично показана конструкция без-диафрагменного электролизера с верхним вводом анода. Электролизер состоит из одной рабочей ячейки и одной сборной, расположенной вдоль продольной стенки электролизера. Устройство анодного узла у бездиафрагменных электролизеров практически такое же, как и у диафрагменных. Катод (рис. 94, б) обычно выполнен в виде жесткой рамы, элементы которой образуют замкнутый контур вокруг каждого анода. Ток к катоду подводится при помощи стальных штанг, проходящих через боковую футеровку электролизера. Неподвижная конструкция катода лишает возможности регулировать межэлектродное расстояние.. Ввод катодных штанг через боковую стенку приводит к разрушению футеровки в результате образования на стыке футеровка — штанга силицида магния.

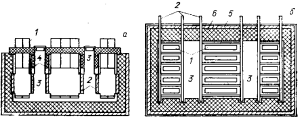

Для предохранения футеровки от разрушения ее защищают специальными стальными экранами, находящимися под катодным потенциалом. На рис. 95 схематично изображен бездиафрагменный электролизер, состоящий из двух сборных ячеек и трех рабочих ячеек, с верхним вводом анодов и рамным катодом.

Электролизеры с нижним вводом анодов в промышленности пока работают только одной конструкции: две рабочих ячейки с расположенной между ними одной сборной. Аноды установлены вертикально, чугунные заливки вмонтированы в подину ванны, токоподводящие штанги катодов выведены через футеровку продольных стенок электролизера. Потери тепла с поверхности таких электролизеров на 30—35% меньше, чем на электролизерах с верхним вводом анодов. Это дает возможность вести электролиз на низких плотностях тока и с пониженным напряжением на ванне почти на 1 В. Удельный расход электроэнергии на таких электролизерах на 1 т магния, получаемого из карналлита, на 1200—1400 кВт. ч меньше, чем на электролизерах с вводом анодов сверху. Однако удельный съем металла с 1 м2 пода на этих электролизерах меньше на 25%, чем на электролизерах с верхним вводом анодов.

В настоящее время в промышленности эксплуатируются бездиафрагменные электролизеры на силу тока 100 кА и выше при напряжении на шунтах у электролизеров при нижнем вводе анодов 4,4—5,0 В, при верхнем вводе 4,7—5,4 В. Напряжение у диафрагменных электролизеров на 0,8—1,0 В выше, чем у бездиафрагменных.

Рис. 95. Бездиафрагменный электролизер с верхним вводом анодов с рамным катодом, тремя электролизными отделениями и двумя сборными ячейками: а — продольный разрез; б — поперечный разрез; 1 — аноды; 2 — рамные катоды; 3 — сборные ячейки; 4 — перегородки; 5 — кожух; 6 — футеровка.

В магниевом производстве наряду с магнием товарной продукцией является отсасываемый из электролизеров хлор. Повышение извлечения хлора в процессе электролиза — одна из важнейших задач магниевой промышленности. Хлор теряется главным образом с газами сантехнического отсоса. Снижение этих потерь хлора повышает срок службы магниевых электролизеров, улучшает санитарно-гигиенические условия труда в цехах электролиза, уменьшает вредные выбросы в атмосферу.

При эксплуатации бездиафрагменных электролизеров потери хлора с газами сантехнического отсоса резко снижены: в 10—15 раз ниже, чем на диафрагменных, за счет лучшей герметизации рабочих ячеек.

Пуск электролизеров

Монтаж электролизера — ответственная операция, от которой в значительной мере зависит нормальная его работа и срок службы. Монтаж электролизера ведут по особым техническим условиям применительно к данной конструкции. При монтаже необходимо обращать особое внимание на правильность взаимного расположения основных элементов электролизера и на соблюдение всех размеров по проекту.

После монтажа электролизер перед пуском должен быть хорошо просушен. Сушку ведут электрическими нагревателями, которые устанавливают внутрь электролизера и подключают к регулировочным трансформаторам. В первые 3 сут температуру в рабочем пространстве электролизера держат 110—200°С, а затем в течение 7 сут температуру поднимают до 350—400°С. Дальнейшее повышение температуры недопустимо, так как начинается быстрое окисление графитовых анодов. Иногда сушку электролизера осуществляют горячими газами сантехнического отсоса.

После окончания сушки электролизера в него заливают электролит из работающих ванн. Залитый электролит разогревают до температуры электролиза элект-рическим током, пропускаемым через расплав. При разогреве электролита переменным током подводящими электродами служат катоды. После выдержки расплава при температуре около 720°С в течение 2 сут электролизер переключают на постоянный ток и доводят уровень электролита до нормального. Довольно часто в просушенный электролизер заливают электролит до уровня, расположенного на 350—500 мм выше нижнего края катодов, и включают постоянный ток. При этом электролит быстро разогревается до 720—730°С за счет высокого напряжения на ванне, а затем в электролизер в течение 4—5 ч доливают электролит из работающих электролизеров до погружения диафрагм или просветов в разделительной шторе бездиафрагменных электролизеров на 200—250 мм. Из-за низкого уровня электролита при пуске электролизеров на постоянном токе аноды окисляются больше, чем при пуске на переменном токе; кроме того, идет интенсивное взаимодействие хлора с непогруженной в расплав частью катодов.

Во время пуска непрерывно следят за температурой электролита, напряжением на электролизере и распределением тока по электродам.

В первый период после пуска электролизера анодный газ некоторое время отсасывают через сантехнический (катодный) отсос до тех пор, пока концентрация хлора в нем не поднимется выше 60%, а содержание НСl — уменьшится.

Пуск электролизера считается законченным, если он находится в тепловом равновесии и достиг своей нормальной производительности. Обычно для хорошо смонтированных и правильно пускаемых электролизеров пусковой период длится несколько суток с момента включения его в сеть постоянного тока.

На пусковой период электролизеров сильно сказывается состояние поверхности катодов. Как показывает заводская практика, для быстрого достижения высоких выходов по току после пуска электролизеров, лучше использовать старые катоды. Так, высокий выход по току на новых катодах, изготовленных из стали марки Ст. 3, достигается через 2—3 мес, а на катодах, работавших 1—2 кампании, всего за 5—15 сут.

При остановке электролизера на капитальный или текущий ремонт обычно последовательно выполняют следующие операции: из ванны извлекают весь магний, электролизер отключают от сети постоянного тока, отсоединяют анодные патрубки от магистрального хлоропровода, удаляют электролит из ванны, отключают все электроды от ошиновки и осуществляют частичный или полный демонтаж электролизера.

Статья на тему Электролитическое получение магния

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.