ЭЛЕКТРОЭРОЗИОННАЯ ОБРАБОТКА МЕТАЛЛОВ

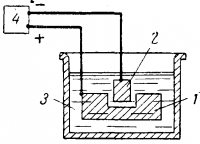

Рис. 17-29. Схема электроэрозионного прошивания отверстий.

Во всех случаях применения электроэрозионного метода создается эрозия — разрушение обрабатываемой поверхности электрическими разрядами. При этом подводимая электрическая энергия поступает в зону обработки импульсами через электроды, разделенные диэлектрической средой. Разделение энергии в промежутке между электродами зависит от расстояния между ними. Для того чтобы почти вся энергия электрического разряда выделялась на поверхности электродов, расстояние между ними должно быть 3—5 мк. Разрушение электродов неодинаково. При разности потенциалов между ними менее 20 в разрушается быстрее анод, а при разности потенциалов свыше 40 в — катод.

При единичном (импульсном) разряде на обрабатываемой поверхности образуется лунка выброшенного металла, диаметр которой зависит от физических свойств металлов (потенциала ионизации, атомного веса), а глубина — от его теплофизических свойств. Для размерной обработки необходимо, чтобы импульсы подводимой энергии были короткими по времени (300 — 10 мксек) и подводились с частотой 400—35 000 имп/сек, а участок изделия, к которому подводится импульс, мал.

Импульсы энергии подаются от специальных генераторов импульсов, описание которых выходит за пределы нашего изложения. ВШНа рис. 17-29 показана схема электроэрозионного (электроискрового) прошивания полостей и отверстий. Между изделием — анодом 1 и инструментом — катодом 2 в диэлектрической среде 3 (минеральное масло) возникают импульсные искровые разряды. Под влиянием разрядов происходит разрушение, преимущественно анода, который может быть из любого металла или сплава. Катод обычно бывает выполнен из меди, латуни, металлографита, алюминиевых сплавов. Размеры и форма отверстия или полости соответствуют размеру и форме катода — инструмента, что широко используется для направленной размерной обработки. Импульсы энергии в зависимости от величины обрабатываемой детали, по 0,05—300 дж, подаются от специалького генератора 4. Рабочее напряжение установки 70—160 рабочий ток 1 — 55 а. Класс точности обработки 3—5, класс чистоты 3—6.

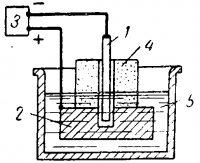

На рис. 17-30 показано электроискровое прошивание малых отверстий (d = 0,1 ÷ 0,15 мм). Схема и принцип работы вполне подобны предыдущей. Катод из латунной проволоки 1 и анод, где прошивается отверстие 2, присоединены к генератору импульсов 3, посылающему импульсы с энергией 0,3 • 10 -2 ÷ 0,4 •10-3 дж. Так как диаметр катода очень мал, то для придания ему жесткости он пропущен сквозь направляющий кондуктор 4 из изоляционного материала. Ванна заполнена минеральным маслом 5. Катоду, специальным приспособлением, сообщаются вибрации в направлении прошивания с амплитудой 0,15— 0,3 мм. Рабочее напряжение установки Uр = 70 ÷ 200 в, а рабочий ток Uр = 0,05 ÷ 0,4 а. Класс точности обработки 1—2, класс чистоты 6—7.

Статья на тему Электроэрозионная обработка металлов

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.