ЭЛЕКТРОТЕХНОЛОГИЯ

В электротехнологии наравне с давно известными гальванотехникой, электрической плавкой и сваркой появились новые электрические методы обработки, при которых разрушение и удаление материала, или его перенос, изменения формы изделия и др. происходят под воздействием электрической энергии, которая непосредственно вводится в зону обработки. Эти методы можно разделить на электрохимические, электротермические и электромеханические. В первых используются главным образом химическое действие электрического тока, во вторых — тепловое действие электрического тока, а в третьих — механическое действие электрического поля и разряда.

Многие из этих новых методов обладают ценными для современной практики особенностями: механические свойства обрабатываемых материалов (например, твердость) не влияют на скорость и качество обработки, обрабатывающие инструменты могут быть более мягкими, чем обрабатываемый материал, этим методам доступны такие технологические операции, которые обычными, механическими способами невыполнимы. Все это ставит электротехнологию в ряд наиболее передовых — способов обработки материалов.

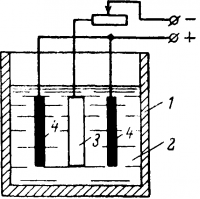

Рис 17-1. Схема гальваностегической ванны.

ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ

Гальванотехника

Гальванотехникой называется способ осаждения металлов на металлические и неметаллические поверхности при помощи электролиза. Процесс электрохимического покрытия металлов металлическими пленками для механической их защиты или защиты от коррозии называется гальваностегией. Изготовление штампов, типографских клише, матриц для патефонных пластинок и др. способом электрохимического осаждения металлов называется гальванопластикой. Осаждение производится как на металлические основы, так и на неметаллические, причем в последнем случае они предварительно покрываются электропроводящим слоем (графит, металлическая фольга). Толщина гальванических покрытий не превышает обычно десятых долей миллиметра. Все эти способы известны и применяются очень давно. На рис. 17-1 показана схема гальваностегической ванны. Ванна 1 наполнена специальным кислым или щелочным раствором 2, температура которого поддерживается на определенном уровне.

Покрываемое изделие 3 является катодом, а анодами 4 служат пластины из того металла, которым покрывается изделие. Поверхность покрываемого изделия тщательно подготавливается (шлифуется, травится, обезжиривается). Для покрытия разными металлами применяются разные; рецептура растворов, температурный режим и плотность тока. Напряжение между электродами составляет 4—12 а токи ванн достигают 1 000—15 000 а.

Электрохимическое оксидирование металлов

Оксидированием называется процесс получения тонких окисных пленок на поверхности металла, предназначенных для защиты металла от коррозии. Процесс ведется в соответствующих растворах, а оксидируемый предмет служит анодом. Электрохимическому оксидированию подвергается алюминиевая лента, алюминиевая проволока и другие изделия. При этом на поверхности алюминия образуется плотный слой окисла толщиной 0,01—0,1 мк, сверх которого получается окисная пористая пленка толщиной до 200 мк. Эта пленка обладает хорошими антикоррозийными и электроизолирующими свойствами, что очень важно при производстве конденсаторов и др. Для работы ванн применяются источники тока напряжением 12—30 в.

Очистка металлов электрохимическим анодным травлением и обезжиривание

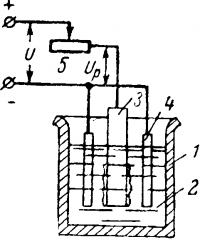

Рис. 17-2. Очистка металлов электрохимическим анодным травлением.

От источника постоянного тока с напряжением U = 4 ÷ 12 в ток проходит через регулирующее сопротивление 5. Рабочее напряжение между электродами устанавливается в пределах Uр=3÷ 8в так, чтобы обеспечить плотность тока на поверхности электродов, равную ∆ = 0,05 ÷ 0,02 а/см2. Поверхность анода-изделия растворяется и вместе с металлом удаляются покрывающие его загрязнения. Производительность съема поверхности составляет 0,1 -5 мк/мин, класс точности обработки 3—4, а класс чистоты обработки 3—6. Удельный расход энергии 10—40 квт•ч/кг. При очистке изделия только от жировых покрытий применяется щелочной раствор электролита.

Электрохимическое глянцевание и полирование

При растворении металла в указанных условиях все впадины шероховатой поверхности анода-изделия заполняются плохо проводящей ток пленкой. Она не покрывает выступающих неровностей, последние растворяются, поверхность сглаживается и приобретает высокий блеск. Чистота поверхности получается на 2—3 класса выше исходной.

Электрохимическое прорезание полостей и отверстий в металлах

Электрохимическое прорезание отверстий достигается путем некоторого изменения технологии процессов описанных выше. Прежде всего сильно увеличивается плотность тока, составляющая здесь 100—140 а/см2. Кроме того, расстояние между электродами которое в предыдущих процессах равнялось 20—250 мм, при прошивании уменьшается до 0,1— 2 мм. Процесс прорезания ведется в струе быстро протекающего электролита, обычно хлористого натрия при t = 20 ÷ 30° С.

Рис. 17-3. Электрохимическое прорезание отверстий.

Указанные условия резко повышают растворение металла. Прошивка применяется для черных металлов и сплавов, а также — твердых сплавов.

Применяемые напряжения U = 15 ÷ 30 в и Up = 10 ÷ 25 в, расход энергии 8—15 кет •ч/кг. Класс чистоты обработки 5—8.

Анодно-механическое резание

Анодно-механическая обработка представляет собою группу методов промежуточных между электрохимическими и электроэррозийными. При малых удельных мощностях, подводимых в зону обработки, она приближается к электрохимическим методам, при больших — к электроэррозийным.

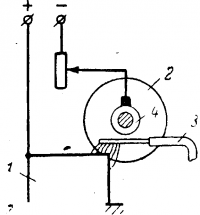

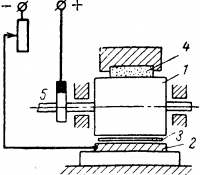

Рис. 17-4. Анодно-механическое резание.

Анодно-механическое резание может производиться как при помощи диска для резки сечений не выше 300 X 300 мм, так и при помощи стальной ленты для любых сечений. Резке подвергаются черные металлы и сплавы — углеродистые, легированные, твердые и специальные сплавы.

Сущность процесса заключается в следующем. В месте соприкосновения анода и катода, в присутствии электролита, металл анода растворяется, образуя неметаллическую пленку, которую вращающийся с некоторым нажимом на заготовку диск — катод все время срывает, чем обеспечивается дальнейшее растворение заготовки. Достоинство метода заключается в том, что устраняется дорогостоящий режущий инструмент, что особенно важно при резке твердых и сверхтвердых сплавов. Ширина реза обычно меньше, чем при обычных способах резки, благодаря чему сокращается количество отходов. Уменьшается расход энергии двигателя вращающего вал диска, так как диск слабо нажимает на изделие. Недостаток анодно-механического способа в том, что после многих видов обработки им, требуется отмыв изделия, загрязненного жидким стеклом.

Таким же образом производится обдирка изделий. Анодом в этом случае служит цилиндр (толстый диск) из чугуна или стали. Плотности тока берутся наибольшие, благодаря чему преобладают электротермические процессы. Разрушение обрабатываемой поверхности получается быстрое, поверхность обработки грубая, шероховатая.

Рис. 17-5. Анодно-механическое затачивание режущего инструмента.

Анодно-механическое затачивание режущего инструмента

Анодно-механический способ применяется для заточки режущего инструмента, из твердых, металлокерамических материалов для придания требуемой формы пластинам из твердых сплавов, находящим применение в режущем инструменте и др. При этом методе отпадает необходимое в абразивных материалах, так как заточка производится стальным диском. Кроме того, при тех малых удельных давлениях, которые применяются здесь для заточки, инструмент меньше нагревается и портится.

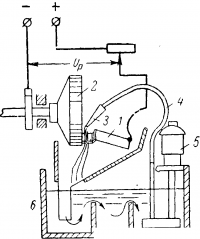

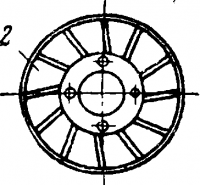

На рис. 17-5 показана схема устройства для заточки. Постоянный ток подается при рабочем напряжении на электродах Up = 10 ÷ 22 в, анодом служит затачиваемый инструмент 1, катодом — диск 2, вращающийся с окружной скоростью 12—20 м/сек. Торцовая поверхность его показана на рис. 17-6. Электролит (жидкое стекло) подается в зону затачивания % при помощи шланга 4 от насоса 5. Сливающийся электролит попадает в бак 6, где фильтруется и снова попадает в насос. Удельный расход энергии 3—15 кет•ч/кг.

Рис 17-6. Торцовая поверхность диска для анодно-механического затачивания.

Анодно-механическая чистовая обработка

На рис, 17-7 показана схема отделочного шлифования поверхности цилиндра. Постоянный ток при рабочем напряжении Up= 4 ÷5 в подводится через щетку и контактное кольцо 5 к изделию 1, вращаю щемуся с окружной скоростью 0,5—1,0 м/сек и к катоду 2 из стали или чугуна. Катод не соприкасается с анодом и между ними протекает электролит 3 в виде водных растворов солей (NH4NО3, KNО3, NaF и др.) Плотность тока поддерживается равной 0,5 = 1,2 а/см2. Поверхности вращающегося цилиндра касается абразив 4 при удельном давлении 0,5—5 кГ/см2.

Такая шлифовка применяется к различным черным сплавам и твердым сплавам, причём достигается точность обработки 1 класса, а чистота обработки поверхности 10-12 класса.

Рис. 17-7. Анодно-механическая чистовая обработка.

Статья на тему Электротехнология

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.